01.2.7. Laden der Batterie

Beim Laden der Batterie ist Vorsicht geboten, denn es entstehen dabei Wasserstoff und Sauerstoff, die beide zusammen das hochexplosive Knallgas bilden. Es darf deshalb beim Laden kein offenes Licht vorhanden sein, Und es darf keinesfalls mit einem Streichholz in die Batterieöffnung geleuchtet werden, um den Säurestand zu kontrollieren. Um das Entstehen von Funken, die das Gemisch ebenfalls entzünden können, zu vermeiden, muss der Ladestrom vor dem Abklemmen der Ladeleitung abgeschaltet werden.

Keinesfalls dürfen Metallgegenstände (z. B. Werkzeuge) auf die Batterie gelegt werden, weil sie die Zellen kurzschließen und zu Bränden oder zum Entladen der Batterie führen können. Verschüttete Säure soll mit Wasser abgespült bzw. mit Sodalösung neutralisiert werden. Beim Umgang mit Batterien muss auf die Ätzgefahr der Säure geachtet werden. Sie greift Haut und Kleidung, aber auch Metalle an. Die Hände sind nach Abschluss der Arbeiten gründlich mit Seife zu waschen.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

01.2.8. Weitere grundlegende Arbeitsschutzhinweise

- Rauchverbot in Garagen beachten!

- Bei Arbeiten mit Elektrogeräten (Beleuchtung, Bohrmaschine, Lötkolben, Staubsauger usw.) ist auf Spannungsberührungsschutz zu achten.

- Müssen die Reparaturarbeiten bei künstlichem Licht ausgeführt werden, ist auf eine ordnungsgemäße Beleuchtungsanlage zu achten. Insbesondere sind nur Handlampen mit Schutzglas und Schutzkorb sowie nichtbrennbarem Blendschutz zu verwenden.

- Bei Schleifarbeiten ist eine Schutzbrille zu tragen.

- Zur Vermeidung von Hautabschürfungen und großer Verschmutzung der Hände können vorteilhaft alte Lederhandschuhe verwendet werden.

- Bei Bohrarbeiten in ungünstigen Arbeitsstellungen ist darauf zu achten, dass die Bohrmaschine auch bei plötzlich auftretenden großen Rückdrehmomenten noch sicher gehalten werden kann. Solche Momente können beispielsweise beim Bohren von Blechen auftreten.

- Um Verwechslungen mit Genussmitteln zu vermeiden, dürfen Säure, Benzin, Öl, Bremsflüssigkeit und andere gesundheitsschädigende Stoffe nicht in Getränkeflaschen aufbewahrt werden. Es kann bei Genus dieser Stoffe zu schweren Vergiftungen kommen. Die Beschriftung der Flaschen (Etikett, Anhänger) ist somit eine Grundvoraussetzung für den Gesundheitsschutz!

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

01.3. Abschmieren

Bild 1.3. Anwendung der Verlängerung beim Abschmieren der inneren Gelenke der Scharniergelenkwelle

1 Scharniergelenkwelle; 2 Gummimanschette; 3 Verlängerung

Für alle Schmierstellen am Trabant wird das Wälzlager-Komplexfett SWC 423 vorgeschrieben.

Lenkgetriebe, Schwenklager und die äußeren Antriebsgelenke der Scharniergelenkwellen (je ein Schmierkopf in der Blechkappe), sind nach jeweils 5000 km, die Handbremsseile und inneren Antriebsgelenke der Scharniergelenkwelle nach jeweils 10 000 km abzuschmieren. Zum Abschmieren der inneren Antriebsgelenke (Gleitsteine) müssen die Gummimanschetten vom Getriebegehäuse abgezogen werden. Auf Grund der erschwerten Zugänglichkeit wird diese Schmierstelle häufig vernachlässigt. Mit einer nach Bild 15.27 angefertigten Verlängerung für die Handhebelfettpresse kann das Abschmieren der inneren Gelenke der Scharniergelenkwelle ohne Abziehen der Manschetten vorgenommen werden. Zum Abschmieren wird das als Mundstück ausgebildete (gequetschte) Bremsrohr vorsichtig und mit Gefühl (Manschette nicht beschädigen) zwischen Gelenkwelle und Manschette in den freien Raum neben den Gleitsteinen geschoben (Bild 1.3) und danach Schmierfett mit der Fettpresse hineingedrückt. Die Verlängerung kann aus für diese Zwecke noch brauchbaren Altteilen angefertigt werden.

Das Schmieren der Bremsseilzüge für die hinteren Radbremsen (Handbremse) darf nur mit kleinen Fettmengen erfolgen, da sonst überschüssiges Fett in die Radbremsen gedrückt wird und die Bremsbeläge verschmiert. Die gefahrenvollen Auswirkungen sind verminderte oder gar keine Bremswirkung mehr an der Hinterachse.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

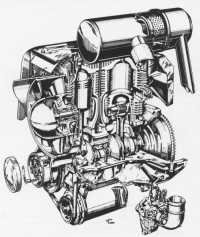

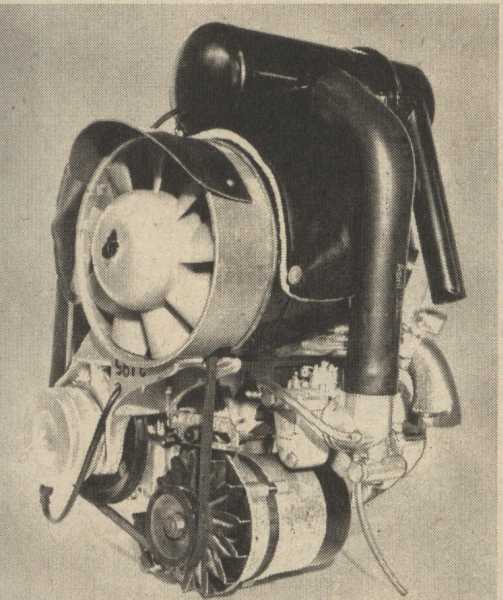

02. Motor

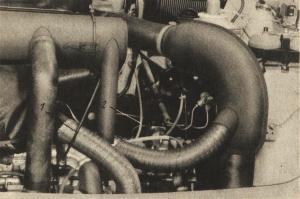

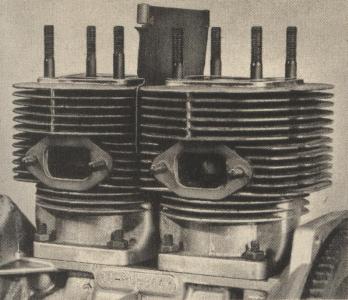

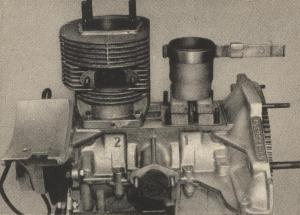

Bild 2.1. Motor P 65/66

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.1. Aufbau, Arbeitsweise und Schmierung

Der Trabant 601 wird durch einen luftgekühlten Zweizylinder-Zweitakt-Ottomotor angetrieben. Sowohl Luftkühlung als auch Zweitakt-Verfahren wurden mit Rücksicht auf möglichst einfachen Aufbau und damit geringe Störanfälligkeit gewählt.

Wie aus dem Bild 2.3 hervorgeht, besteht das Kurbelgehäuse aus zwei zusammen geschraubten Halbschalen. Auf das Kurbelgehäuseoberteil sind die Einzelzylinder aufgesetzt. Sowohl die mit Leichtmetall umgossenen Zylinder als auch die Leichtmetallzylinderköpfe sind mit großflächigen Kühlrippen versehen. Kühlluftleitbleche und ein die Zylinder umschließendes Kühlluftgehäuse zwingen die vom Axiallüfter geförderte Kühlluft, über die Rippenoberfläche zu strömen.

Der Axiallüfter und die Lichtmaschine werden mittels Keilriemen von der Kurbelwelle angetrieben. Bei einem Keilriemenriss bleiben also Axiallüfter und Lichtmaschine stehen, die Kühlluftzufuhr für den Motor ist unterbrochen, und die rote Ladekontrolllampe im Tachometer leuchtet auf.

Ein gerissener Keilriemen ist sofort zu erneuern. Eine Weiterfahrt mit gerissenem Keilriemen führt zu Motorschäden und damit zu teuren Reparaturen.

Das Aufleuchten der Ladekontrolllampe kann allerdings auch andere Ursachen (z. B. hängende Kohlen in der Lichtmaschine) haben. Auf jeden Fall ist umgehend nach der Ursache der Störung zu suchen (s. Abschnitt 2.2.).

Auf dem Kühlluftgehäuse ist der Ansauggeräuschdämpfer angeordnet, von dem aus die gefilterte Ansaugluft durch einen Gummiformschlauch zum Vergaserstutzen strömt. Das Kraftstoff-Luft-Gemisch wird bei aufwärts gehendem Kolben aus dem Horizontalvergaser zunächst in den Kurbelkasten gesaugt. Dabei werden die Einlasszeiten für jeden Zylinder durch an der Kurbelwelle angebrachte Flachdrehschieber gesteuert.

Sobald sich der Kolben nach unten bewegt, wird das im Kurbelkasten eingeschlossene Kraftstoff-Luft-Gemisch vor verdichtet. Wenn die obere Kolbenkante die Überströmschlitze freigibt, kann das Frischgas in den Zylinder einströmen. Die Öffnungsdauer der Überströmschlitze und der Auslassschlitze wird durch die Kolbenoberkante gesteuert. Einfach und für den Benutzer unkompliziert - wie der ganze Zweitaktmotor - ist auch seine Schmierung. Alle bewegten Teile werden durch das dem Kraftstoff beigemischte Motorenöl geschmiert (deshalb Mischungsschmierung). Damit ist der Zweitaktmotor im Gegensatz zum Viertaktmotor bezüglich Schmierung wartungsfrei.

Beim Tanken ist auf ein Mischungsverhältnis Kraftstoff zu Öl von

33 1/3 : 1 bzw. 50:1 zu achten, d. h., auf 33,3 l bzw. 50

l Kraftstoff muss 1 l Öl beigemischt werden. An modernen Zapfsäulen erfolgt die Mischung automatisch. Im Ausland kann es vorkommen, dass Benzin und Öl nur getrennt abgegeben werden, weil keine Mischsäulen vorhanden sind. Dann muss der Trabant-Fahrer darauf achten, dass dem Mischungsverhältnis entsprechend die in Tafel 2.1 angegebenen Ölmengen dem Benzin beigemischt werden.

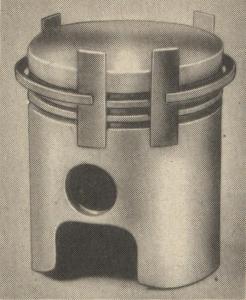

Ab April 1974 wurde die Nadellagerung der Kolbenbolzen (erkennbar im Bild 2.2) mit Motor-Nr. 65/66 - 001 501 serienmäßig eingeführt. Diese Motoren sind ausschließlich mit einem Mischungsverhältnis von 50:1 zu fahren. Für Motoren, die Kurbelwellen mit Bronzebuchsen für die Lagerung des Kolbenbolzens haben, ist weiterhin das Mischungsverhältnis 33 1/3 : 1 verbindlich.

Vom Herstellerwerk wird darauf hingewiesen, dass nur legierte Zweitaktöle verwendet werden dürfen. Diese enthalten Zusätze, die eine Ablagerung von Ölkohle in den Kolbenringnuten und Auspuffschlitzen weitgehend verhindern und somit den Motor vor dadurch bedingtem Leistungsabfall schützen. Werden Motorschäden durch ungeeignete Öle innerhalb der Garantiezeit verursacht, lehnt das Herstellerwerk Ansprüche auf Garantieleistungen ab. Vorgeschrieben bzw. zugelassen sind die in Tafel 2.2 angegebenen Ölsorten. Noch immer kann man Trabant-Fahrer antreffen, die der Meinung sind, ihrem Motor etwas Gutes zu tun, wenn sie nicht mit dem vorgeschriebenen Mischungsverhältnis fahren, sondern dem Benzin mehr Öl beimischen.

Tafel 2.1. Erforderliche Kraftstoff- und Ölmengen für Mischungsverhältnisse 33 1/3 : 1 und 50:1

| Kraftstoffmenge in Litern | Ölmenge in Litern | Kraftstoffmenge in Litern | Ölmenge in 33 1/3 : 1 | Litern 50:1 | |

| 33 1/3:1 | 50:1 | ||||

| 1 | 0,03 | 0,02 | 10 | 0,30 | 0,20 |

| 2 | 0,06 | 0,04 | 15 | 0,45 | 0,30 |

| 3 | 0,09 | 0,06 | 20 | 0,60 | 0,40 |

| 4 | 0,12 | 0,08 | 25 | 0,75 | 0,50 |

| 5 | 0,15 | 0,10 | 30 | 0,90 | 0,60 |

| 6 | 0,18 | 0,12 | 35 | 1,05 | 0,70 |

| 7 | 0,21 | 0,14 | 40 | 1,20 | 0,80 |

| 8 | 0,24 | 0,16 | 45 | 1,35 | 0,90 |

| 9 . | 0,27 | 0,18 | 50 | 1,50 | 1,00 |

Tafel 2.2. Verwendbare Ölsorten und Zündkerzen

| Land | Motorenöl | Getriebeöl | Zündkerze M 14-Flachsitz Gewindelänge 12,7 mm |

| DDR | Hyzet-Zweitakt-Motorenöl | HLP68 | Isolator M 14-225 |

| CSSR' | M 2T | PP 80 | PALN 8 |

| Ungarische VR | Arol 2 T | C80 | KLG F 80 Bakony BN 5 |

| SR Rumänien | M 40 | T 90 EP 2 | |

| VR Bulgarien | LT-2T | M 10 C- | |

| VR Polen | Mixol | Hipol 10 oder 15 | Iskra F 80 |

| SFR Jugoslawien | legiertes Zweitakt-Motorenöl | SAE 80 | Bosna F 80 |

| UdSSR | Asp 10 | A 23 | |

| Stehen die aufgeführten Ölsorten nicht zur Verfügung, wird vom Hersteller als Motorenöl ein Öl der Klassifikation SAE 30, als Getriebeöl ein Öl der Klassifikation SAE 80 empfohlen. | |||

Dazu ist zu bemerken, dass schon das vorgeschriebene Mischungsverhältnis genügend Sicherheitsreserven enthält. Eine größere Ölbeimischung führt zwangsläufig zu einer starken und länger anhaltenden Abgasfahne, ist für den Fahrzeugbesitzer und die Volkswirtschaft unökonomisch, führt zu hoher Belästigung der Umwelt und verstößt damit gegen die Bestimmungen des Landeskulturgesetzes.

Auch für den Motor ist zu viel Öl nicht gut, weil damit die Gefahr der Ölkohleablagerung größer wird.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.2. Störungen am Motor

Störungen am Motor können bei unterschiedlichen Betriebszuständen und aus vielfältigen Gründen auftreten.

Die Störungen können verursacht werden:

- vom Kraftstoffsystem und der Gemischaufbereitung (Tank, Kraftstoffhahn, Vergaser)

- von der Zündanlage (Zündkerze, Zündleitungen, Zündspule, Unterbrecher)

- von der Startanlage (Batterie, Batterieleitungen, Anlasser)

- vom Motorzustand selbst (Verschleißerscheinungen, Verschmutzungen).

Es ist immer sinnvoll, bei der Fehlersuche systematisch vorzugehen. So ist es zweckmäßig, wenn z. B. der Motor nicht anspringt, zunächst mit der Fehlersuche für einen angenommenen Kraftstoffmangel zu beginnen.

Falls dies nicht zum Erfolg führt, kann die Ursache auch ein Kraftstoffüberschuss sein. Der Betriebszustand - warmer oder kalter Motor - ist in diesen Fällen immer mit zu beachten.

Der geübte Kraftfahrer erkennt sehr bald am Geräuschverhalten des nur durch den Anlasser sich drehenden Motors, ob Zündungen einsetzen oder nicht, und kann auch danach seine Fehlersuche einordnen.

Die Fehlersuche in der Zündanlage ist immer bei der Zündkerze zu beginnen. Anhand des Aussehens der Kerze, insbesondere, ob sie trocken oder feucht (mit nicht verbranntem Kraftstoff benetzt) ist, kann die Fehlersuche bereits präzisiert werden. Auch ist z.B. eine Brückenbildung einer Zündkerze meist auf weitere Verursacher (Kondensator, Unterbrecher, Verbrennungsrückstände des Kraftstoff-Öl-Gemisches) zurückzuführen. Wenn beim Betätigen des Zündanlassschalters der Anlasser nicht zu arbeiten beginnt, kann das mechanische Schäden zur Ursache haben .bzw. auch an der Batterie liegen. In letzterem Fall erlischt sofort die rote Ladekontrolllampe. Auch in diesen Fällen kann die Fehlersuche bereits gezielt aufgenommen werden.

Der Motorzustand selbst wird fast immer während des Motorbetriebes als Störungsquelle erkannt. Ob z. B. stark Nebenluft angesaugt wird, merkt man dann, wenn der Vergaser am Stutzen mit der Hand voll abgedeckt wird und der Motor trotzdem weiterläuft.

Sehr oft treten Störungen oder Unregelmäßigkeiten im Motorbetrieb nach Reinigungs-, Wartungs- und Instandsetzungsarbeiten auf, weil Hinweise nicht beachtet wurden und sich dadurch Fehler eingeschlichen haben. In solchen Fällen ist der Arbeitsablauf nochmals zu rekonstruieren.

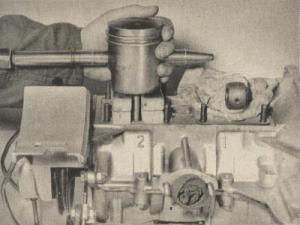

So sind Reinigungsarbeiten am Vergaser, z. B. der Schwimmerkammer, oft die Ursache für einen hängenden Schwimmer, weil der Einbau nicht exakt vorgenommen wurde. Oder es kommt nach einem Motoreinbau kein Motorlauf zustande, weil die Zündleitungen an der Unterbrecherplatte vertauscht wurden oder der Starterzug am Startvergaser nicht richtig angeschlossen ist.

Die nachfolgenden Arten möglicher Störungen, deren Ursachen und Abhilfen wurden weitestgehend in systematischer Folge einer Störungssuche aufgebaut.

| Art der Störung | Mögliche Ursache | Störungssuche/Abhilfe |

| Kraftstoffsystem | ||

| Motor springt nicht an, Anlasser dreht den Motor aber voll durch | kein Betriebskraftstoff | Kraftstoffvorrat im Kraftstoffbehälter prüfen, Kraftstoffhahn wenn erforderlich in Stellung Reserve bringen |

| Kraftstoffmangel infolge Verstopfung: im Tankdeckel | Bohrung im Tankdeckel zur Behälterbelüftung prüfen, wenn zugesetzt, frei machen | |

| im Kraftstoffleitungssystem | Kraftstoffhahn schließen, Filterglocke am Kraftstoffhahn abschrauben und Filtersieb reinigen; Kraftstoffhahn kurz öffnen und Schmutz herausspülen (s. Abschnitt 2.6.2.) Kraftstoffleitung am Vergaser auf Durchfluss prüfen. | |

| im Vergaser | Schwimmernadelventil des Vergasers prüfen und reinigen, falls dieses im geschlossenen Zustand hängen bleibt; Hauptdüse auf Durchfluss prüfen bei den HB-Vergasern; dazu Düsenhalterschraube ausbauen, Düse herausschrauben und mit PVC-Borste oder Rosshaar (keinesfalls mit Draht) durchstoßen. | |

| im Kraftstoffhahn durch schadhafte Dichtungen | Dichtung kann verformt sein, Kraftstoffdurchfluss nicht mehr gewährleistet; Dichtung erneuern. | |

| Kraftstoffüberschuss | bei kaltem Motor - prüfen, ob Kraftstoff im Vergaserstutzen steht, dazu Gummiformschlauch abziehen. | |

| Kraftstoff im Vergaserstutzen | Schwimmernadelventil hangt im geöffneten Zustand | Schwimmernadelventil reinigen, ggf. wechseln |

| undichter Schwimmer | infolge eingedrungenen Kraftstoffes hat der Schwimmer eine größere Masse und schließt dadurch nicht das Schwimmernadelventil. Ein undichter Schwimmer ist zu erneuern. Als Pannenhilfe kann versucht werden, den Kraftstoff im Schwimmer durch Eintauchen desselben in kochendes Wasser zu verdunsten und danach die undichte Stelle provisorisch abzudichten (Fingernagellack, Nitrolack). An den austretenden Gasblasen ist die undichte Stelle erkennbar. Löten erhöht die Masse und damit die gesamte Schwimmereinstellung. Befand sich Kraftstoff im Vergaser, ist es ratsam, diesen auszutrocknen und vor weiteren Startversuchen den Motor bei heraus geschraubten Zündkerzen leer durchzudrehen. | |

| Warmstart ist schlecht | Kraftstoffüberschuss | bei warmem Motor wurde versucht, diesen mitgezogenem Startvergaser zu starten; dann diesen wieder schließen, Kraftstoffhahn schließen und Anlassvorgang bei "Vollgas" wiederholen, bis Motor anspringt. Führt dies nicht zum Erfolg, dann Vergaser trocknen und Motor bei heraus geschraubten Zündkerzen leer durchdrehen (wie bei kaltem Motor). |

| Zündanlage | ||

| Motor springt nicht an | Kerzenstecker locker | Kerzenstecker fest aufdrücken. |

| Zündkerze verbraucht oder Elektrodenabstand zu groß | Zündkerzen herausschrauben, Aussehen beurteilen, wenn nötig reinigen, Elektrodenabstand auf 0,6 mm durch Nachbiegen der Masseelektrode einstellen (leichtes Klopfen auf diese mit dem Holzgriff eines Schraubendrehers). Zündkerze in den Kerzenstecker eindrücken und mit Gewindestutzen an Masse halten, Motor starten. Springt an der Zündkerze kein Funken über, dann neue Zündkerze verwenden. | |

| Zündkerzenstecker defekt | Bleibt vorstehend genannte Maßnahme ohne Erfolg, dann ist die Funktionsfähigkeit des Kerzensteckers zu überprüfen. Dazu den Zündkerzenstecker vom Zündkabel abdrehen, dieses 5 mm von Masse entfernt halten und Motor starten, der Zündfunke muss zwischen Zündkabel und Masse überspringen, dann ist erwiesen, dass der Kerzenstecker schadhaft ist. Ersatzstecker verwenden. Als Unterwegshilfe kann bei fehlendem Ersatzstecker das Zündkabel auch direkt mit der Zündkerze verbunden werden. Nur als Pannenhilfe geeignet, weil dabei Funkstörungen auftreten! | |

| Zündleitung zwischen Zündspule und Zündkerze locker, oder kein Kontakt | Bleiben die bisherigen Maßnahmen ohne Erfolg, sind die Zündleitungen zu prüfen. Auch die Anschlussstellen an den Zündspulen und Zündkerzen prüfen. Teilweise sind die Kontaktstellen nicht mehr elektrisch leitend. Korrodierte oder verschmutzte Kontakte reinigen, gelockerte Verschraubungen festziehen. | |

| Zündspule | Die Zündspule kann Haarrisse in der Vergussmasse aufweisen, wodurch es besonders bei feuchter Witterung oder nach Wäsche des Motorraumes zum Überschlagen der Zündspannung kommen kann. Zündspule trocknen. Leitungsanschlüsse | |

| Verbindungsleitung zwischen den Zündspulen (von Klemme 15 zu Klemme 15) defekt Unterbrecherleitung an der Zündspule bzw. am Kondensator lose oder oxydiert, Leitung gebrochen | kontrollieren, Leitung mit einer Prüflampe auf Stromdurchgang prüfen. Anschlüsse kontrollieren, Leitung mit einer Prüflampe auf Stromdurchgang prüfen. Prüfen, ob die Unterbrecherleitungen am Gehäuse anliegen und dadurch evtl. Massekontakt erhalten. | |

| Startanlage | ||

| Motor springt nicht an - Anlasser dreht den Motor nicht durch | Batterie Wenn die Ladekontrolllampe beim Anlassen verlischt und der Anlasser den Motor nicht durchdreht, können folgende Fehler vorliegen: | |

| Klemmverbindungen korrodiert | Die Klemmverbindungen Batteriepol - Anlasserleitung und/oder Batteriepol - Masseleitung sind korrodiert. Pole und die Polklemmen vorsichtig mit feinem Schmirgelleinen reinigen. | |

| Batteriekapazität zu niedrig oder Batterie ganz entladen | Die Entladung kann durch längeren Stillstand des Fahrzeugs (einige Wochen) bedingt sein. Auch niedrige Temperaturen (unter 0 °C) haben Kapazitätsverlust zur Folge, der um so größer wird, je tiefer die Temperatur ist; Ladezustand der Batterie mit Aräometer (Bild 10.2) kontrollieren. Abhilfe durch Laden der Batterie: Vorher Säurestand kontrollieren und ggf. destilliertes Wasser nachfüllen. Bringt der Ladevorgang keinen Erfolg, muss die Batterie vom Fachmann geprüft werden. Unterwegshilfe bei entladener Batterie: Fahrzeug im 2. oder 3. Gang anschieben oder anschleppen. | |

| Kontrolle und Pflege der Batterie s. Abschnitt 10.1. | ||

| Anlasser dreht den Motor nur langsam durch | Batteriekapazität zu niedrig oder schadhafte Batterie | Batterie nachladen, Säurestand kontrollieren: |

| Masseleitung am Getriebe gelockert | Beim Starten große Übergangswiderstände. Masseleitung befestigen. | |

| Nach Betätigen des Zündanlassschalters reagiert der Anlasser nicht | Startersteuerleitung am Anlasser lose | Klemme 50des Magnetschalters am Anlasser (Schwarz/Rot) befestigen. |

| Zündanlassschalter defekt | Ob der Zündanlassschalter defekt ist, kann mit einer Prüflampe kontrolliert werden: ein Pol an Masse, der andere an Klemme 15. Bei eingeschalteter Zündung muss die Prüflampe leuchten. | |

| Lose Leitung am Zündanlassschalter | Leitung von Klemme 75 des Zündanlassschalters zur Zündspule prüfen. Die Kontrolle mit Prüflampe erfolgt wie vorstehend beschrieben. | |

| Wicklung des Magnetschalters am Anlasser defekt | Abhilfe nur durch Austausch des Magnetschalters möglich. | |

| Motor springt nicht an | Motor saugt sehr stark Nebenluft | Angesaugte Nebenluft kann beim Startvorgang dazu führen, dass der Start infolge zu mageren Gemisches nicht zustande kommt. |

| durch gelockerten Vergaser | Flanschschrauben gleichmäßig anziehen. | |

| defekte Dichtung unter dem Vergaser | Dichtung erneuern. | |

| durch verzogenen Vergaserflansch | Dichtfläche planen, (s. Abschnitt 2.5.2.1.) | |

| Startdüse verstopft | Startdüse durchblasen. | |

| Kraftstoffniveau im Vergaser zu niedrig | Schwimmereinbaumaß prüfen, evtl. nachregulieren (Bild 2.76 bzw. 2.77). | |

| Starterzug nicht richtig eingestellt (Startvergaser) bzw. Starterklappe klemmt | Starterzug einstellen, Starterklappe frei machen. | |

| Motor springt an, bleibt aber wieder stehen | Kraftstoff-Luft-Gemisch zu mager oder zu fett | Vergasereinstellung prüfen (s. Abschnitt 2.5.2.3.). |

| Kraftstoffmangel | Prüfen von Tankinhalt, Kraftstoffsystem und Vergaser analog der Störung Motor springt nicht an. | |

| Leerlaufdrehzahl zu klein | Bei warmem Motor soll die Leerlaufdrehzahl rund 600 . . . 800 U/min betragen. Bei richtig eingestelltem Regler beginnt bei dieser Drehzahl die Ladekontrolllampe zu verlöschen, (s. Abschnitt 2.5.2.3.) | |

| Leerlaufdüse verstopft | Leerlaufdüse reinigen. | |

| Leerlaufluftbohrung verstopft | durchblasen | |

| Zündanlage | ||

| Motor läuft nach Erreichen der Betriebstemperatur unregelmäßig, Leistung lässt nach | Elektrodenabstand der Zündkerze zu klein, zeitweilige Brückenbildung | Elektrodenabstand mit Prüflehre kontrollieren, einstellen auf 0,6 mm. |

| eine Zündkerze setzt aus | Zündkerze prüfen, evtl. erneuern. | |

| Zündleitung brüchig, Funke springt nicht an der Zündkerze, sondern an Masse über | Verlegung der Leitungen korrigieren, dass keine Masseberührung möglich ist; bei brüchiger Isolation muss die Zündleitung ausgewechselt werden. | |

| falsche Zündungseinstellung | Zündung einstellen (s. Abschnitt 2.7.). | |

| Zündspule defekt bzw. Anschlüsse haben schlechten Kontakt | defekte Teile auswechseln; Anschlüsse kontrollieren. | |

| Kontaktschiene vom Kondensator zum Unterbrecher oxydiert oder gebrochen | Kontaktschiene kontrollieren, Anschlüsse reinigen und festziehen. Falls die Kontaktschiene gebrochen ist, kann behelfsmäßig die Verbindung durch Draht hergestellt werden. | |

| Unterbrecherkontakte verunreinigt (Öl, Abrieb) oder falscher Kontaktabstand | Unterbrecherkontakte prüfen, reinigen, evtl. auswechseln. Kontaktabstand 0,4 mm einstellen. Wenn erforderlich, Unterbrecherkontakte ausbauen und Kontaktflächen mit einer Kontaktfeile glätten. Danach Unterbrecherkontakte gut reinigen, es dürfen keine Metallspäne zurückbleiben! | |

| Kondensator defekt | Erkennbar durch starke Funkenbildungen an den Unterbrecherkontakten (Kontaktfeuer); Kondensator (0,22 µF) auswechseln. | |

| Gemischaufbereitung | ||

| Vergaser verschmutzt, | Vergaser reinigen (s. Abschnitt 2.5.2.2.). | |

| Hauptdüse teilweise zugesetzt | Ob die Hauptdüse zugesetzt ist, erkennt man daran, wenn sich durch Ziehen des Startvergasers der Motorlauf wieder verbessert. (Mangelnder Kraftstoff wird über das Startsystem ergänzt.) | |

| falsche Vergasereinstellung | Einstellung korrigieren (s. Abschnitt 2.5.2.3.) | |

| Zylinderkopf dich tu ng defekt. Anzeichen dafür sind anomale Geräusche im Motorlauf, starkes Puffen und Zischen | Zylinderkopfdichtung wechseln. | |

| Motor saugt Nebenluft durch defekten (verhärteten) Radialwellendichtring der Kurbelwelle. Anzeichen dafür sind pfeifendes Geräusch und schlechtes Abtouren des Motors beim Gaswegnehmen. | Mögliche Abhilfe: bei laufendem Motor etwa % Liter Hyzet- oder Motorenöl in den Vergaserstutzen füllen und gleichzeitig durch Ziehen des Drosselklappenseilzuges "Gas" geben, bis das eingefüllte Öl abgesaugt ist. | |

| Beachte: Die dadurch entstehende starke Rauchfahne belästigt die Umwelt, deshalb Zeitpunkt und Ort für diese Handlung entsprechend wählen! Eine andere - umweltfreundlichere - Maßnahme ist das Einölen des Radialwellendichtringes mit einer Spritzkanne von außen, also Öl hinter die Keilriemenscheibe direkt auf den Radialwellendichtring spritzen! | ||

| Motor hat zuwenig Leistung | verschmutzter Vergaser, verschmutztes Filter im Kraftstoffhahn, dadurch keine ausreichende Kraftstoffzufuhr | Vergaser oder Filter reinigen; s. auch Hinweise zu Motor springt nicht an, Kraftstoff-' system. |

| falsche Vergasereinstellung | Richtige Vergasereinstellung (s. Abschnitt, 2.5.2.3.). | |

| verschmutzter Luftfilter | Papierfilter erneuern, Filter aus Metallgeflecht in Waschbenzin reinigen, mit Pressluft durchblasen und anschließend mit Öl benetzen. | |

| Abgasanlage zugesetzt | Oftmals hilft hier schon eine längere Autobahnfahrt, bei der die Abgasanlage die erforderliche Selbstreinigungstemperatur erhält. Das Ausbrennen der Abgasanlage während der Fahrt zeigt sich in einer starken Abgasfahne und kann sich u. a. auch im Zurückschlagen der Verbrennungsgase in das Kurbelgehäuse und den Vergaser (knallende Geräusche) bemerkbar machen. Hier hilft kurzzeitiges Gaswegnehmen, bis der Motor wieder rund läuft. Bei zugesetztem Nachschalldämpfer (erkennbar am stark verengten Durchmesser des Abgas-rohres) hilft nur ein Ausbrennen des Nachschalldämpfers. Diese Arbeit darf aber nur von einer Werkstatt vorgenommen werden (Explosionsgefahr!). | |

| Abgasanlage beschädigt | Ist die Abgasanlage durch Korrosion beschädigt (undicht), meist erkennbar an größerer Geräuschentwicklung, müssen die beschädigten Teile ausgewechselt oder, sofern möglich, repariert werden. | |

| Zündkerzen verschleiß | Defekte Zündkerzen erneuern bzw. Elektrodenabstand (0,6 mm) einstellen. Bei Brückenbildung reinigen und richtigen Elektrodenabstand wieder einstellen. | |

| Motor saugt Nebenluft, dadurch zu mageres Gemisch | Undichte Stellen am Vergaserflansch oder Kurbelgehäuse ermitteln und beseitigen. | |

| Motor wird zu heiß | Keilriemen rutscht. Wenn die Keilriemenspannung nachgelassen hat, rutscht der Keilriemen, und der Axiallüfter | Das richtige Spannen des Keilriemens ist in Abschnitt 2.4.2.4. beschrieben. |

| Kraftstoff-Luft-Gemisch zu mager | Prüfen, ob der Schwimmerstand stimmt und ob die vorgeschriebene Hauptdüse eingebaut ist, ggf. richtige Düse einsetzen (s. Tafel 2.5). Richtige Vergasereinstellung s. Abschnitt 2.5. | |

| Zündeinstellung stimmt nicht | Sowohl Spät- als auch Frühzündung kann zu unerwünscht hohen Motortemperaturen führen; Zündung einstellen s. Abschnitt 2.7. Prüfen, ob die Zündkerze den richtigen Wärmewert hat. | |

| Ölkohleablagerungen auf dem Kolbenboden und in den Zylinderköpfen | Ölkohleablagerungen sind die Folge eines zu großen Ölanteils in der Kraftstoff-Öl-Mischung (s. Abschnitt 2.1.). Richtiges Mischungsverhältnis tanken. Zylinderköpfe demontieren, Kolbenboden und Zylinderköpfe von Ölkohleablagerungen reinigen. | |

| Kühlrippen stark verschmutzt | Kühlrippen reinigen | |

| Motor reagiert zögernd auf das Durchtreten des Gaspedals, stotternder Übergang von Leerlauf auf Gas | Kraftstoffniveau im Vergaser nicht exakt eingestellt | Kraftstoffniveau regulieren. |

| Mischrohr verstopft oder locker | Reinigen bzw. befestige!? | |

| Motor saugt Nebenluft, weil: Vergaserflansch verzogen | (s. auch unregelmäßiger Motorlauf) | |

| Dichtfläche planen. | ||

| Drosselklappenlagerung verschlissen | Mögliche Abhilfe bei Vergasern der Typenreihe 28 HB 2: Drosselklappenwelle beidseitig im Bereich der Lagerstelle auf Dmr. 4,3 mm, 2 mm breit nutartig ausdrehen. 2 Rundringe 5 x 2 als zusätzliches Dichtelement verwenden.

| |

| Motor klingelt | falsche Zündungseinstellung (zuviel Frühzündung) | Zündung einstellen (s. Abschnitt 2.7.). |

| Ölkohleablagerungen Zündung verstellt | S. Motor wird zu heiß. Zündung einstellen (s. Abschnitt 2.7.). | |

| Motor äußert sonstige anomale Geräusche | ||

| Schlagartige Geräusche bei auslaufendem Motor nach Abstellen der Zündung | Kolbenbolzenlagerung | Pleuellagerung des Kolbenbolzens und ggf. Kolben wechseln (s. Abschnitt 2.3.3.). |

| Hartes, klopfendes Geräusch; erst im Leerlauf, später über den gesamten Drehzahlbereich hörbar | Radialwellendichtring der Kurbelwelle auf der Unterbrecherseite dreht sich mit | Austausch erforderlich, ggf. Wellendichtring 42 x 55 x 7 mit Stützring 04 40483 006/4 und Schleuderscheibe 04 40481 004 /4 verwenden. |

| Helles Geräusch über gesamten Drehzahlbereich :u vernehmen | Labyrinthring des Mittellagers der Kurbelwelle ist lose | Austausch erforderlich. |

| Dumpfes Geräusch überwiegend im Leerlauf hörbar | Schaden an der Lagerung der Kurbelwelle | Neue Kurbelwelle nötig. |

| Knallende Geräusche durch in den Vergaser zurückschlagende brennende Gase | Zuviel Frühzündung | Zündung einstellen (s. Abschnitt 2.7.). |

| Bei Montage Zündkabel vertauscht | Anschlüsse kontrollieren | |

| Zündaussetzer | Starke Rückstände an der Zündkerze | Zündkerze reinigen, Elektrodenabstand einstellen. |

| Wärmewert der Zündkerzen zu klein, Zündkerze zu heiß | Zündkerze mit richtigem Wärmewert verwenden. | |

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.1. Motor ohne Getriebe aus- und einbauen

Werkzeuge:

Wagenheber, Radkreuzschlüssel, Unterstellböcke, Hammer (400 g), Kombizange, Kneifzange, Montagezange, Schlagdorn, Schraubendreher, Maul- bzw. Ringschlüssel SW 7, SW 9, SW 10, SW 13, (SW 14), SW 17, SW 19, SW 22, Steckschlüssel SW 13, (SW 14), SW 17, SW 19, SW 22.

Arbeitsgänge zum Ausbauen des Motors:

- Handbremse anziehen, Kraftstoffhahn schließen, Radzierkappen von den Vorderrädern mittels Schraubendrehers abdrücken bzw. Radmutterkappen abziehen.

Beachte:

Schraubendreher in eine im Scheibenrad eingepresste Nut einsetzen und Radzierkappe abdrücken oder Plastradkappen mit leichtem Druck aus dem Scheibenrad herausnehmen. - Radmuttern an beiden Vorderrädern lösen, jedoch nicht abschrauben.

- Vorderwagen mit Wagenheber anheben, links und rechts je einen Unterstellbock unterstellen (siehe auch Abschn. 1.2.1.) und Fahrzeug auf die Unterstellböcke absetzen.

- Radmuttern abschrauben, Räder abnehmen. .

- Motorhaube öffnen, Seilzug für Motorhaubenschloss ab- und die beiden Flügelschrauben herausschrauben (Bild 2.4), Frischluftschlauch abnehmen und Kühlerschürze herausheben, Haubenstütze nach Entfernen des Splintes von der Motorhaubenverstrebung lösen und Motorhaube nach hinten an die Windschutzscheibe legen und gegen Zurückfallen sichern.

Zwischen Windschutzscheibe und Motorhaube sollte zur Vermeidung von Lackschäden eine Decke gelegt werden. - Minusklemme am Batteriepol lösen und die Masseleitung vom Getriebe abschrauben.

- Heizungsschläuche abnehmen, Klemmschelle lösen und Heizungsgeräuschdämpfer vom Vorschalldämpfer abziehen. .

- Haltefedern am Luftleitblech aushängen und Luftleitblech abnehmen.

Federn zur Befestigung des Luftleitbleches befinden sich unter großer Zugspannung -Unfallgefahr! - Kerzenstecker abziehen, Unterbrecherleitung an den Zündspulen und Leitungen am Anlasser abschrauben, Leitungen an der Lichtmaschine abklemmen und zur Montageerleichterung kennzeichnen.

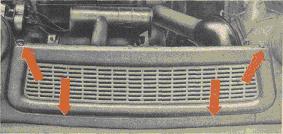

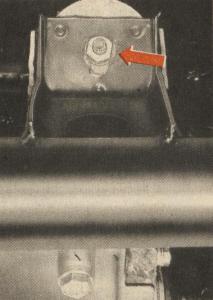

Bild 2.4. Kühlerschürzenbefestigung

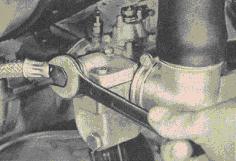

Bild 2.5. Kraftstoffschlauch vom Vergaser lösen

- Kraftstoffschlauch und Seilzüge am Vergaser abschrauben (Bilder 2.5 und 2.8).

- Vorschalldämpfer vom Auspuffkrümmer abschrauben und mit einem Unterstellbock abstützen.

- Ansauggeräuschdämpfer, Axiallüfter, Kühlluftgehäuse, Lichtmaschine und Anlasser abbauen.

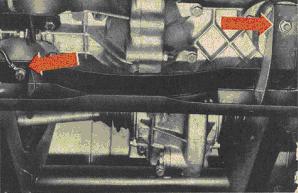

- Muttern der Motoraufhängung am Hilfsrahmen (je ein Ovallager am Motor und Getriebe - Bild 2.9) abschrauben.

- Triebwerkblock (Motor und Getriebe) ausheben, bis die Stiftschrauben der Motoraufhängung über den Lagern des Hilfsrahmens stehen. Danach den gesamten Triebwerkblock - von der Arbeitsstellung vor dem Fahrzeug aus gesehen - so weit nach rechts drücken, bis er mit den Stiftschrauben der Motoraufhängung neben den Hilfsrahmenlagern wieder abgesetzt werden kann.

- Motor-Getriebe-Verbindung durch Herausschrauben der Sechskantschrauben (bei älteren Motoren zum Teil noch Stiftschrauben) lösen und Motor im gleichmäßigen Abstand vom Getriebe trennen, bis die Antriebswelle aus der Kupplung herausragt.

Für diese Arbeit ist ein Helfer hinzuzuziehen (Motor muss leicht angehoben werden, damit Antriebs- und Kurbelwelle fluchten). - Motor mit einem Helfer oder mit Hebezeug herausheben. Das Trennen des Motors vom Getriebe (Arbeitsgang 15) und vor allem das Fluchten der Antriebswelle zur Kupplung und der Passstifte zur Gehäusebohrung beim Anblocken des Motors werden durch einen Holzkeil (Abmessungen ca. 150mm lang, 140mm breit, 40mm hoch) erleichtert. Dieser Holzkeil ist vor dem Trennen zwischen Triebwerkblock und Hilfsrahmen mittig unter die Trennstelle Motor/Getriebegehäuse zu schlagen und wird erst nach dem Verschrauben der beiden Gehäuse wieder herausgenommen.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.2. Motor mit Getriebe aus- und einbauen

Werkzeuge: Wie im Abschnitt 2.3.1. aufgeführt.

Arbeitsgänge zum Ausbau des Motors

- Arbeitsgänge 1 bis 11 nach Abschnitt 2.3.1. ausführen

- Muttern der vorderen (zwei Ovallager - Bild 2.9) und hinteren (ein Rundlager - Bild 2.10) Triebwerkaufhängung abschrauben.

- Getriebeschaltung demontieren

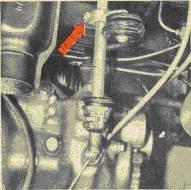

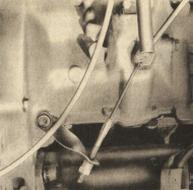

Gummirolle mit Schraubendreher aus der Schaltwelle herausdrücken (Bild 2.6) und danach Schaltrohr durch die Lenkradspeiche hinausschieben. Bei Befestigung der Gummirolle mit Splint (ältere Ausführung) ist vor dem Herausdrücken der Gummirolle der Splint zu ziehen. - Klemmschrauben an Startvergaser für Starterzugdraht und Hülle lockern und Starterzug (Bild 2.8) herausziehen, Nachstellmutter des Kupplungsseilzuges abschrauben (Bild 2.7).

- Schlitz der Stellschraube und Gegenmutter für den Drosselklappenseilzug am Kühlluftgehäuse so nach vorn verdrehen, bis sich der Seilzug aushängen läßt. Danach Seilzug am Drosselklappen- und Fahrfußhebel (Gaspedal) aushängen, Befestigungsschelle am Kuhlluftgehäuse lösen und Seilzug herausnehmen.

- Tachometerwelle am Getriebe abschrauben und auf den Radkasten ablegen.

- Kronenmuttern der Kugelzapfen (Spurstangengelenke) am Spurstangenhebel entsplinten und abschrauben. Kugelzapfen mit Spezialwerkzeug (Bild 14.29) aus dem Spurstangenhebel herausdrücken (Bild 5.13)

Beachte:

Kugelzapfen nicht mit dem Hammer herausschlagen! - Muttern und Befestigungsschrauben der Lenkerarme am Hilfsrahmen und am Schwenklager lösen und, wenn noch vorhanden, Fangbänder abschrauben.

- Haltefedern und Gelenkwellenmanschetten (Pos. 2 im Bild 1.3) vom Getriebegehäuse abdrücken.

- Bremsschläuche von der Bremsleitung abschrauben (Bild 7.9), Bremsschläuche nicht knicken und keiner Zugbelastung aussetzen.

- Splint der Federbruchsicherung aus der Federgabel herausziehen. Mutter der Vorderfeder - Befestigungsschraube abschrauben (teilweise noch Kronenmutter mit Splint) und Schraube mit Dorn herausschlagen.

Beachte:

Schwenklager kann abkippen! - Schwenklager aus der Vorderfeder nach außen abkippen, bis die Gelenkwelle aus dem Getriebegehäuse herausragt.

Gleitsteine von der Gelenkwelle und Beilagescheiben vom Federauge abnehmen.

Beachte:- Beim Herausgleiten der Gelenkwelle aus dem Getriebegehäuse fallen sehr leicht die Gleitsteine ab, deshalb Putzlappen unterlegen.

- Aus dem Getriebegehäuse ausfließendes Öl deutet auf undichten Abschlussdeckel im Vorderachswellenrad hin. Beim Einbau ist in solchen Fällen das Anbringen eines Schlauchbandes um . die Manschette zweckmäßig.

- Bei Fahrzeugen, die mit neuem Radantrieb und Gleichlaufgelenkwellen ausgerüstet sind, ist bei der Demontage Abschnitt 7.7.1. zu beachten.

- Triebwerkblock mit dem Flaschenzug oder, wenn nicht vorhanden, mit Helfern aus dem Hilfsrahmen herausheben.

Beachte:

Lackschäden vermeiden, beim Herausheben nicht am Schaltdom anfassen. Das manuelle Ausheben des Motor-Getriebe-Blockes wird erleichtert, wenn vorher noch Lichtmaschine, Anlasser und Axiallüfter demontiert werden. - Triebwerkblock reinigen.

Vorsicht bei Verwendung von Waschbenzin! - Befestigungsschrauben der Motor-Getriebe-Befestigung abschrauben (siehe auch Arbeitsgang 15 im Abschnitt 2.3!1.) und Motor abblocken.

Einbau von Motor und Getriebe

Der Einbau des Motors erfolgt unter Beachtung nachstehender Hinweise in umgekehrter Reihenfolge des Ausbaus.

- Schwenklagereinbau

- Gleitsteine mit Fett auf die Gelenkbolzen der inneren Gelenkwelle schieben

- innere Gelenkwelle so weit verdrehen, bis die Gleitsteine und die Nuten im Getriebe fluchten

- Schwenklager hoch kippen, Vorderfeder mit Spannhebel (Bild 14.32) anheben (Bild 7.34), Gelenkwelle mit Gleitsteinen in das Getriebe und Federgabel über das Auge der Vorderfeder schieben (Zwischenscheiben beiderseits des Federauges nicht vergessen!)

- Befestigungsschraube für Vorderfeder einschieben und Mutter leicht anziehen. Für diese Arbeiten ist ein Helfer erforderlich!

- Hohlraum im Achswellenrad mit Fett füllen

- Gummimanschette aufschieben und befestigen.

- Masseleitungsanschlüsse am Getriebe sowie an der vorderen linken Motoraufhängung gründlich reinigen.

- Schaltgabel vor dem Eindrücken der Gummirolle abschmieren.

- Zündung einstellen (s. Abschnitt 2.7.2.).

- Vergaser einstellen (s. Abschnitt 2.5.2.)

- Verschmutzten Luftfilter reinigen bzw. auswechseln.

- Bremsen entlüften (s. Abschnitt 6.4.2.).

- Vorspur kontrollieren (s. Abschnitt 5.5.1.).

- Befestigungsschrauben der Lenkerarme und Vorderfeder im normal belasteten Zustand des Fahrzeuges (Lenkerarm steht annähernd waagerecht) festziehen. Diese Montagelage erreicht man durch vorsichtiges Ausheben des Fahrzeuges mittels Scherenwagenhebers, der unter die Bremstrommel gesetzt wird.

Bild 2.6. Getriebeschaltung |  Bild 2.7. Kupplungsseilzug mit Nachstellmutter |

| Bild 2.8. Betätigungszüge 1 Drosselklappenseilzug; 2 Starterzug |

Bild 2.9. Befestigung der vorderen Triebwerkaufhängung auf dem Hilfsrahmen (zwei Ovallager) Bild 2.10. |  |

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.3. Kolben aus- und einbauen

Werkzeuge und Hilfsmittel:

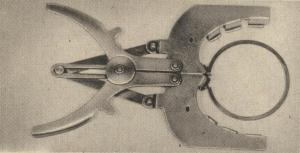

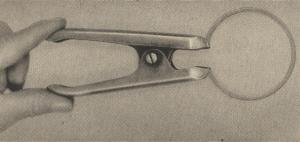

Hammer (400 g), passender Dorn zum Ausschlagen des Kolbenbolzens (s. Bild 14.2), Flach- Rundzange, Einführdorn für Kolbenbolzen (s. Bild 14.3), Kontrollplatte zum Ausrichten der Zylinder (s. Bild 14.20), Holzgabel (s. Bild 14.5), Messuhr-Innenmessgerät (INTO-Messgerät, s. Bild 2.22), verstellbare Reibahle (20 mm Dmr.), Kolbenringklemme (s. Bild 14.4), Ausziehvorrichtung für Pleuelbuchsen (s. Bild 14.9), neue Motordichtungen (Kopf-, Fuß-, Auspuffkrümmerdichtungen), Schmirgelleinen, Gabelschlüssel SW 10, 13 bzw.14 und 17, Steckschlüssel SW 13 bzw. 14 und 17, Behälter für Einzelteile, Putzlappen, Kolbenringzange (s. Bild 2.16) oder 4. Blechstreifen (s. Bild 2.17).

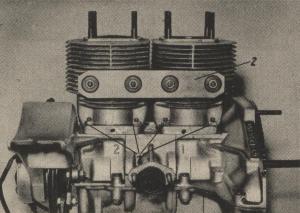

Kolbenausbau mit Demontage der Zylinderköpfe

- Kühlluftanlage nach Abschn.2.4.2. demontieren.

- Vorschalldämpfer vom Auspuff krümmer abschrauben und auf Unterstellböcke absetzen.

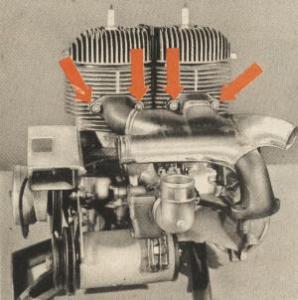

- Auspuffkrümmer von den Zylindern abschrauben (Bild 2.11).

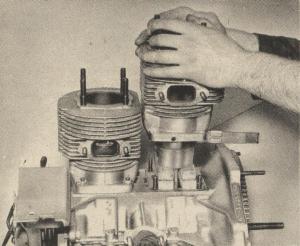

- Zylinderkopfschrauben kreuzweise lösen und danach Zylinderköpfe abnehmen (Bild 2.12).

Beachte:

Falls vorhanden (bei älteren Motorausführungen), Leichtmetalldichtung abnehmen! - Vier Zylinderfußmuttern je Zylinder abschrauben und Stützblech abnehmen, danach vorsichtig beide Zylinder abziehen, ggf. unter leichtem Hin- und Herdrehen.

- Um Verschmutzung und Beschädigung des Kurbeltriebs zu vermeiden: Kurbelgehäuseöffnungen mit Pappe oder sauberem Tuch abdecken, Holzgabel unter die Kolben schieben.

- Sicherungsringe mittels Flachzange bzw. Rundzange aus den Nuten im Kolbenauge herausnehmen (Bild 2.13).

Beachte:

Ringe springen leicht weg! - Kolbenbolzen mit Dorn (Bild 14.2) herausdrücken oder vorsichtig herausschlagen.

Beachte:

Mit der linken Hand am Kolben gegen drücken, damit die Pleuelstange nicht verbogen wird!- Muss der Kolbenbolzen mit geeignetem Dorn vorsichtig herausgeschlagen werden, ist darauf zu achten, dass die Pleuelbuchse bzw. das Nadellager nicht beschädigt wird!

- Beim Einschlagen darf der Kolbenbolzen keinesfalls verkanten, d. h., er muss unbedingt mit der Achse der Bohrungen in den Kolbenaugen fluchten. Deshalb empfiehlt es sich, den Kolben auf einer Heizplatte bis etwa 80 °C zu erwärmen und den Einführdorn (Bild 14.3) zu verwenden (Bild 2.14).

- Bei den neueren Motoren mit einer Leistung von 19,1 kW (26 PS) ist der Kolbenbolzen "schwimmend" gelagert.

Hier beträgt das Spiel zwischen Pleuelbuchse und Kolbenbolzen 0,020 bis 0,029 mm. Dadurch lässt sich der Kolbenbolzen leicht mit dem Daumen ein- und ausdrücken. - Das angegebene Spiel kann wie folgt auch ohne Messgerät näherungsweise kontrolliert werden: . bei Temperaturen um 15 bis 20 °C muss der Kolbenbolzen im eingeölten Zustand durch die Eigenmasse langsam durch die Kolbenbolzenbohrung gleiten.

- Kolbenböden markieren:

Um einen sicheren Einbau der Kolben zu gewährleisten, ist es notwendig, die Kolbenböden mit den Zahlen 1 und 2 und einem Pfeil in Richtung Auspuffkrümmer zu versehen. Dabei bekommt der Kolben auf der Schwungradseite die Zahl 1, der andere Kolben die Zahl 2. Es ist darauf zu achten, dass die Kolbenböden beim Markieren nicht beschädigt werden.

Bild 2.11. Auspuffkrümmerbefestigung an den Zylindern |

Bild 2.12. Zylinder ohne Zylinderköpfe und Auspuffkrümmer |

Bild 2.13. Sicherungsringe aus dem Kolbenbolzenauge herausnehmen |

Bild 2.14. Kolbenbolzen mit Einführdorn (Bild 14.3) eindrücken bzw. einschlagen |

Bild 2.15. Kolbenringstoßmaß ermitteln |

Bild 2.16. a) Kolbenringzange handelsübliches Werkzeug |

Bild 2.16. b) Kolbenringzange Behelfswerkzeug |

Bild 2.17. Kolbenringe behelfsmäßig mit untergeschobenen Blechstreifen abnehmen oder aufsetzen |

Kolbeneinbau

Der Einbau erfolgt in umgekehrter Reihenfolge des Ausbaus, wobei folgende Punkte zu beachten sind:

- Vor dem Einbau des Kolbens ist unbedingt das Kolbenringstoßmaß zu prüfen, gleichgültig, ob neue oder bereits gebrauchte Ringe verwendet werden. Dazu werden die Ringe einzeln von der Zylinderoberkante aus mit Hilfe des Kolbens genau achsparallel etwa 20 mm tief in den bereits verschlissenen Teil des Zylinders eingeschoben. In dieser Lage ist das Kolbenringstoßmaß mit einer Fühllehre nach Bild 2.15 zu ermitteln. Es muss mindestens 0,25 mm, darf aber nicht mehr als 0,40 mm betragen.

Grundsätzlich müssen die Ringe in dem Zylinder geprüft werden, in dem sie nach dem Zusammenbau wirken sollen. Muss bei neuen Kolbenringen der Kolbenringstoß vergrößert werden, so kann man die Kolbenringenden mit Hilfe einer Schlichtfeile nacharbeiten.

Bereits gelaufene Kolbenringe werden der Reihe nach vorsichtig vom Kolben abgezogen und in dieser Reihenfolge gekennzeichnet. Zum Abziehen benutzt man entweder eine Kolbenringzange nach Bild 2.16 oder, sofern eine solche nicht vorhanden ist, ersatzweise vier dünne,' sauber entgratete Blechstreifen nach Bild 2.17. Auf alle Fälle ist sorgfältig darauf zu achten, dass die Ringnuten und die Ringoberflächen nicht beschädigt werden. Liegt das Stoßspiel bereits in der Größenordnung von 0,35 mm, so ist es zweckmäßig, neue Kolbenringe zu verwenden.

Beachte:

Kolbenringe beim Ausbau aus den Kolbenringnuten bzw. auch beim Einsetzen nicht mehr als unbedingt notwendig spreizen, damit die bei der Herstellung vorgegebene Formkurve für optimale Funktion erhalten bleibt bzw. ein Bruch vermieden wird.

Zur Nacharbeit der Ringenden die Kolbenringe vorsichtig zwischen zwei Holzbrettchen in den Schraubstock spannen. Die Kolbenringe dürfen nicht klemmen und müssen sich leicht in den Nuten bewegen lassen! Beim Einsetzen der Kolbenringe in den Kolben ist auf Lage und die richtige Reihenfolge zu achten! - Bei Einbau des Kolbens ist die Markierung (nach Arbeitsgang 9 beim Ausbau) auf dem Kolbenboden zu beachten.

Die geschlossene Ringseite bzw. der auf dem Kolbenboden eingeschlagene Pfeil müssen zur Auspuffseite zeigen. - Kolben auf das Pleuel setzen und mit Hilfe des Einführdorns den Kolbenbolzen durch Kolbenauge und Pleuelbüchse drücken. Der Kolben befindet sich dabei zwischen Einführdorn und Kolbenbolzendorn (Bild 2.14).

Beachte:

Um ein Verformen des Kolbenschaftes und Verbiegen der Pleuelstange zu vermeiden: niemals Kolbenbolzen mit einem Hammer direkt, d.h. ohne Dorn, durchtreiben! Es empfiehlt sich, Kolbenbolzen und Pleuelbüchse leicht einzuölen. Kolben und Kolbenbolzen nur mit gleicher Farbmarkierung verwenden! - Kolbenbolzen nur bis zur Nut für die Sicherungsringe durchdrücken! Bei älteren Motoren lässt sich der Kolbenbolzen nicht leicht in den Kolben eindrücken. Deshalb muß der Kolben auf einer Heizplatte oder mit einem Infrarotstrahler auf etwa 80 °C erwärmt werden.

Nicht im Öl- oder Wasserbad erwärmen!

Die Montage muss nach dem Erwärmen des Kolbens zügig vonstatten gehen, damit der Kolbenbolzen nicht vorzeitig durch Erkalten des Kolbens festklemmt. Günstig ist es, wenn man nach dem Einbau des Kolbenbolzens sofort den Zylinder aufsetzt, damit sich der Kolben beim Abkühlen der Zylinderform anpassen kann. Nach dem Abkühlen Zylinder wieder abnehmen und Sicherungsringe einsetzen (Bild 2.13).

Beachte:

Sicherungsringe müssen unbedingt in den dafür vorgesehenen Nuten sitzen! Dies kann z. B: mit Hilfe eines Schraubendrehers überprüft werden. Lassen sich die Sicherungsringe in ihren Nuten relativ leicht drehen, so ist der Sitz einwandfrei. Um die Spannung der Sicherungsringe zu erhalten, dürfen diese beim Einbau nicht mehr als unbedingt nötig zusammengedrückt werden.

Vor dem Aufsetzen des Zylinders ist noch einmal zu kontrollieren, ob alle Sicherungsringe richtig sitzen. Anderenfalls kann der Kolbenbolzen seitlich wandern, damit ist meist eine Zerstörung des Motors verbunden. - Fußdichtungen, die vorher leicht mit Motorenöl bestrichen werden, auflegen.

- Kolbenringe so verdrehen, dass sich die Sicherungsstifte in den Kolbenringstoßnuten befinden. Durch diese Sicherungsstifte werden die Kolbenringe während des Betriebes gegen Drehung in der Kolbenringnut gesichert. Das ist bei Zweitakt-Motoren notwendig, um ein Einhaken der Kolbenringenden in den Ladungswechselkanälen zu verhindern.

- Kolbenringklemme (Bild 14.4) über Kolbenringpartie streifen und verklemmen (.Bild 2.18).

Beachte:

Kolbenringe dürfen sich beim Überstreifen der Kolbenringklemme nicht verdrehen, denn Kolbenringe müssen bei Zweitaktmotoren arretiert sein. - Holzgabel, die das Abgleiten des Kolbens in das Kurbelgehäuse verhindert/zwischen Kolben und Auflagefläche der Zylinder legen, Kolben auf Holzgabel drücken, Zylinder leicht einölen und vorsichtig mit leichtem Hin- und Herdrehen von oben aufschieben (Bild 2.19). Dabei wird die Kolbenringklemme nach unten geschoben. Kolbenringklemme abnehmen und Holzgabel entfernen, Zylinder ohne besondere Gewaltanwendung auf das Kurbelgehäuse drücken!

Beachte:

Die Zylinder sind auszurichten, d. h., vor dem Festziehen der Zylinderfußmuttern muss die Kontrollplatte oder, wenn diese nicht vorhanden ist, der Auspuffkrümmer an die Zylinder angeschraubt werden (Bild 2.20).

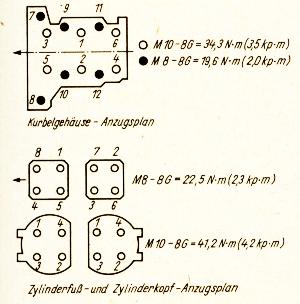

Zylinderfußmuttern kreuzweise nach Anzugsplan festdrehen (Bild 2.21).

Sobald die Kolbenringpartie in die Zylinderbohrung eingetaucht ist, darf der Zylinder nicht mehr gedreht werden, weil sonst die Gefahr besteht, daß die Kolbenringenden über den Sicherungsstift in der Kolbenringnut hinausgedreht werden und im Überströmkanal hängen bleiben und brechen. Dieser Punkt ist von Bedeutung, wenn Zylinder einzeln montiert werden.

Bild 2.18. Kolbenringklemme (Bilder 14.4 und 15.3) aufsetzen |

Bild 2.19. Zylinder aufsetzen |

Bild 2.20. Kontrollplatte zum Ausrichten der Zylinder an den Flanschschrauben der Auspuffkrümmerbefestigung angeschraubt |

Bild 2.21. Schraubenanzugsplan und Anschraubmomente für Kurbelgehäuse, Zylinderfuß und Zylinderkopf |

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!