02.3.3.1. Verschleißermittlung an Kolben und Zylinder

Kolben und Zylinder unterliegen einem mechanischen Verschleiß. Wird dieser zu groß, so nimmt die Leistung des Motors ab, der Kraftstoffverbrauch und die Motorgeräusche nehmen zu. Der Verschleiß wird nach Sichtbeurteilung und Verschleißmessung bewertet und soll 0,08 mm nicht überschreiten.

Hinweise zur Kontrolle:

- Durch Betrachten in schräg auffallendem Licht Gleitflächen des Kolbens und des Zylinders auf Riefen prüfen.

- Dichtflächen der Zylinder (Zylinderkopf, Zylinderfuß) auf Schäden prüfen.

- Spiel zwischen Kolben und Zylinder mittels Fühllehre prüfen (Näherung).

- Die Kolbenringe müssen in ihrer Nut beweglich sein und dürfen an keiner Stelle klemmen oder festgebrannt sein.

- Höhenverschleiß der Kolbenringe und der Kolbenringnuten mittels Fühllehre prüfen.

- Beurteilung des Kolbenlaufbildes:

Starke, gleichmäßige Schwärzung des Kolbenschaftes weist auf ein zu großes Spiel zwischen Kolben und Zylinder hin. Ungleichmäßige, einseitige Schwärzung kann durch ein verbogenes Pleuel verursacht werden (Pleuel muss ausgerichtet werden, ggf. Werkstatt aufsuchen).

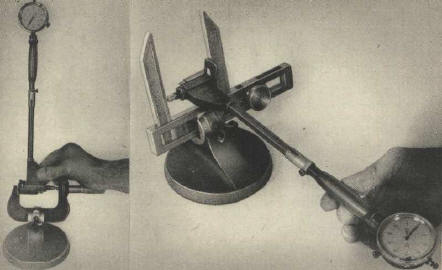

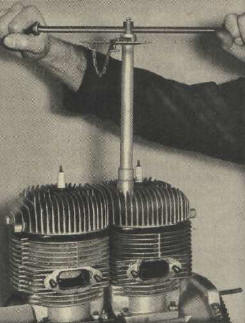

Messgeräte für Verschleißmessungen sind: eine Bügelmessschraube (Mikrometer) zur Messung am Kolben und eine Messuhr mit Einrichtung zur Bohrungsmessung (Bild 2.22).

Arbeitsgänge und Messstellen für Verschleißmessung:

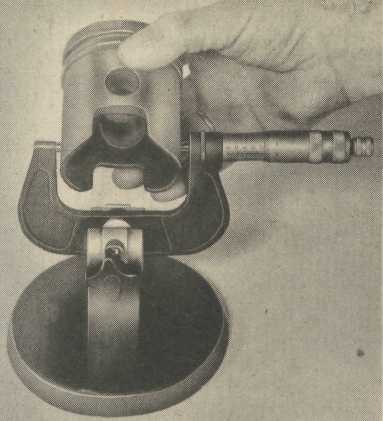

- Am Kolben wird 28 mm von der Kolbenunterkante entfernt der Schaftdurchmesser rechtwinklig zur Kolbenbolzenbohrung gemessen (Bild 2.23).

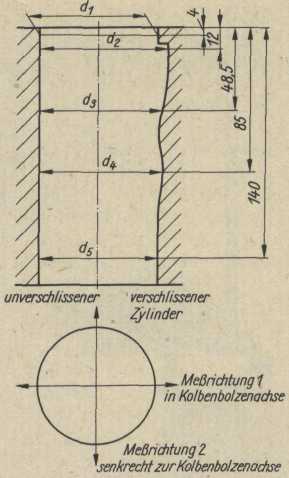

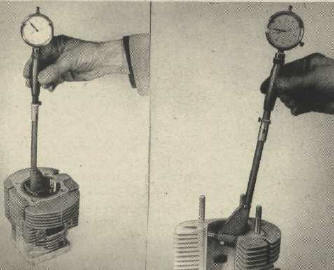

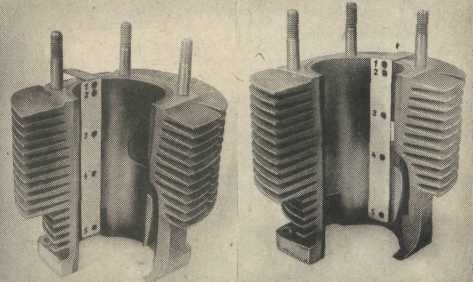

- Um die Verschleißmessung im Zylinder reproduzierbar zu machen, muss immer an den gleichen Stellen gemessen werden. Dazu dient die Blechschablone nach Bild 15.42, die sauber entgratet sein muss.

Dazu wird die Schablone so in den Zylinder gehängt (Bild 2.24), dass die jeweiligen Zylinderdurchmesser einmal in Kolbenbolzenrichtung und einmal um 90° dazu gemessen werden.

In jeder Richtung wird in fünf verschiedenen Höhen entsprechend den Bohrungen in der Schablone gemessen (Bild 2.25). Dabei wird man 90° zur Kolbenbolzenrichtung einen größeren Verschleiß feststellen. Die kreuzweise Messung ergibt somit einen gewissen Überblick über die Unrundheit des Zylinders.

An der Messsteile 1 (Bohrung Nr. 1 in der Schablone) wird normalerweise kein Verschleiß vorliegen. Hier kann der Ausgangsdurchmesser des Zylinders festgestellt werden. Die Messstelle 2 (Bohrung 2) befindet sich in der Höhe des Umkehrpunktes des obersten Kolbenringes. An dieser Stelle wird der größte Verschleiß zu verzeichnen sein. Messstelle 4 (Bohrung 4) befindet sich an der Stelle der unteren Totpunktlage des oberen Kolbenringes.

Messstelle 3 befindet sich in der Mitte zwischen den Stellen 2 und 4.

Die Messstelle 5 erfasst wieder einen Bereich, in dem der Zylinderverschleiß normalerweise nur gering sein wird. - Durchführung der Messung

- In das INTO-Messgerät den für das Zylindergrundmaß erforderlichen Stift einschrauben.

- INTO-Messgerät mit Hilfe einer Bügelmessschraube, einer Endmaßrachenlehre oder mit einem Lehrring auf das Grundmaß einstellen (Bild 2.26). Dieses beträgt 72 mm. Die Skala der Messuhr für das Grundmaß auf Null stellen. Den festen Bolzen des INTO-Meßgerätes in eine Bohrung der Schablone einsetzen und das Gerät in Messlage bringen. Dazu werden nach Bild 2.27 links zunächst kleine Drehbewegungen in horizontaler Ebene um den in der Schablone fixierten Stiftauflagepunkt ausgeführt, bis der größte Zeigerausschlag an der Messuhr festgestellt werden kann. Sodann sind kleine bogenförmige Schwenkbewegungen auszuführen, wie das im Bild 2.27 angegeben ist. An der Stelle des kleinsten Zeigerausschlags befindet sich das Gerät in Messlage. Der dann angezeigte Skalenwert entspricht dem Zylinderverschleiß in 1/10Ü mm an der jeweiligen Messstelle.

- Soll ein ausgeschliffener Zylinder vermessen werden, ist das INTO-Messgerät auf ein entsprechend größeres Grundmaß einzustellen. Es sind insgesamt vier Ausschleifstufen mit den Grundmaßen 72,25; 72,50; 72,75 und 73,00 mm möglich.

Beachte:

Die Messungen sind bei einer Raumtemperatur von 20 °C durchzuführen, wobei Kolben, Zylinder und Messgerät die gleiche Temperatur haben müssen!

Bild 2.22. Messuhr mit INTO-Messgeräten (Innenmesseinrichtung) |

Bild 2.23. Messen des Kolbendurchmessers mit einer. Bügelmessschraube |

| Bild 2.24. Anwendung der nach Bild 15.42 gefertigten Schablone zur Zylinderverschleißmessung |

Bild 2.25. Messstellen zur Ermittlung des Zylinderverschleißes

|

Bild 2.26. Einstellen des INTO-Meßgerätes für die Zylinderverschleißmessung |

Bild 2.27. Messen des Zylinderverschleißes mit dem INTO-Messgerät |

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.3.2. Einbauspiel zwischen Kolben und Zylinder

Zylinder und Kolben sind mit Markierungen versehen, die verschiedene Toleranzgruppen kennzeichnen. Beim Austausch ist unbedingt auf die zusammengehörenden Markierungen entsprechend der Tafel 2.3 zu achten.

Tafel 2.3. Kennzeichnung der Toleranzgruppen von Zylinder und Kolben mit Hilfe von Farbsymbolen

| Zylinderkennzeichnung | Zylindermaß mm | Kolbenkennzeichnung | tatsächl. Kolbenmaß mm | Einbauspiel Mm | |

| Hauptfarbe | Unterfarbe | ||||

| Weiß | weiß | 72,024 72,020 | 72,00 schwarz | 71,994 71,987 | 26-37 |

| Weiß | schwarz | 72,019 72,015 | 71,99 weiß | 71,990 71,984 | 25-35 |

| Schwarz | weiß | 72,014 72,010 | 71,99 schwarz | 71,984 71,977. | 26-37 |

| Schwarz | schwarz | 72,009 72,005 | 71,98 weiß | 71,980 71,974 | 25-35 |

| Gelb | weiß | 72,004 72,000 | 71,98 schwarz | 71,974 71,967 | 26-37 |

| Gelb | schwarz | 71,999 71,995 | 71,97 weiß | 71,970 71,964 | 25-35 |

| Blau | weiß | 71,994 -71,990 | 71,97 schwarz | 71,964 71,957 | 26-37 |

| Blau | schwarz | 71,989 71,985 | 71,96 weiß | 71,960 71,954 | 25-35 |

Kennzeichnung erfolgt auf der oberen Rippe des Zylinders mit Fettstift und großen Buchstaben sowie auf der Verpackung z. B. SS oder WS.

Die Zylinderkennzeichnung findet man auf der oberen Rippe. Dort sind mittels Elektroschreibers oder Fettstiftes große Buchstaben S (Schwarz), W (Weiß), G (Gelb) und B (Blau) vorhanden, die der Haupt- und Unterfarbe entsprechen, z. B. GW für Gelb und Weiß. Die Kolbenkennzeichnung erfolgte früher durch Farbpunkte am Kolbenboden, dann durch Buchstaben auf dem Kolbenboden S (Schwarz), W (Weiß), G (Grün). Neuerdings erfolgt die Kennzeichnung durch Farbstriche, schwarz, weiß oder grün, an der Innenseite des Kolbenschaftes.

Werden zur Ermittlung bzw. Kontrolle des Einbauspiels Messungen durchgeführt, s. die Seilen 45 u. 46, so ist der kleinste Durchmesser von Messstelle 1 und 5 (die nur wenig voneinander abweichen dürfen) maßgebend für das Einbauspiel.

Das Einbauspiel ergibt sich aus dem kleinsten Zylinderdurchmesser minus dem Kolbendurchmesser.

Das Einbauspiel beträgt bis Februar 1979

0,025 mm (19 ... 32 µm)

Seit März 1979 wird eine neue Oberflächenbehandlung des Kolbenschaftes vorgenommen, und das Einbauspiel änderte sich dadurch auf

0,030 mm (24 ...37 µm).

Die Einteilung von Kolben und Zylindern in Toleranzgruppen und deren Kennzeichnung ist notwendig, weil die Toleranz für das Einbauspiel sehr klein ist. Würde man nur eine einzige Maßgruppe zulassen, wäre eine sehr teure Fertigung die Folge. Die Sortierung in Toleranzgruppen ist eine allgemein übliche Methode zur Verminderung der Herstellungskosten bei Präzisionsbauteilen.

Zur Erläuterung der Tafel 2.3 ein Beispiel:

Ist ein Zylinder auf der Auspuffseite oben mit einem blauen Punkt versehen, während der untere, der die Feintolerierung kennzeichnende Punkt, weiß Ist, so liegt der Zylinderdurchmesser zwischen 71,990 und 71,994 mm. Zu diesem Zylinder ist ein Kolben mit dem auf dem Kolbenboden eingeschlagenen Grundmaß 71,97 mm und der Farbkennzeichnung schwarz zu verwenden. Das Einbauspiel kann dann 0,026 ... 0,037 mm betragen.

Seit Februar 1980 haben die Kolben der Trabant-Motoren eine Einheitsbohrung für den Kolbenbolzen. Damit entfallen die vorher üblichen Sortierungskennfarben Schwarz und Weiß des Kolbenbolzens sowie der Kolbenbolzenbohrung (wie sie in den vorangegangenen Auflagen dieses Buches in Tafel 2.3 angegeben waren).

Bei Austausch bzw. Reparaturen von Kolben mit Einheitsbohrung ist darauf zu achten, dass Kolbenbolzen mit Normaltoleranz (Benennung A 20 x 13 x 60 L 1) oder Kolbenbolzen mit der Kennfarbe Weiß eingebaut werden.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.3.3. Pleuelbuchse auswechseln

Bis April 1974 wurden die oberen Pleuelaugen mit Bronzebuchsen ausgerüstet. Ab April 1974 wurde mit Motor-Nr. 65/66-001 501 die Nadellagerung der Kolbenbolzen eingeführt und damit auch das Mischungsverhältnis auf 50:1 geändert.

Wer noch einen Motor aus der Produktion von vor April 1974 hat und bei diesem Pleuelbuchsen auswechseln möchte, findet die Beschreibung der dazu notwendigen Arbeitsgänge im Abschnitt 2.3.3. der 1. bis 6. Auflage dieses Buches. Die Bücher können in Bibliotheken ausgeliehen werden.

Es besteht die Möglichkeit, in einen Motor, dessen Kurbelwelle ursprünglich Pleuelstangen mit Bronzebuchsen hatte, eine Ersatzkurbelwelle mit Nadellagerung einzubauen. Dabei ist für alle Motoren, die nach Juni 1965 hergestellt wurden (ab Motor mit der Typenbenennung P 60), keine Nacharbeit erforderlich. Bei noch älteren Motoren (P 50) ist dieser Einbau nur dann möglich, wenn der Pleueldurchgang im Kurbelgehäuse nachgearbeitet wurde. Die seit 1974 angewendete Nadellagerung ist durch direkt im Pleuelauge rollende Nadeln gekennzeichnet, die durch einen Nadelkranz KK 20 x 24 x 26 geführt werden. Falls ein Schaden an der Pleuelaugenbohrung entstanden ist, muss die Kurbelweile ausgewechselt werden.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.3.4. Kolbenbolzen auswechseln

Ein Auswechseln des Kolbenbolzens wird dann notwendig, wenn seine Oberfläche (z. B. durch Ölmangel) beschädigt wurde oder wenn der Passsitz im Kolben nicht mehr gewährleistet ist.

Derart ausgeschlagene Kolbenaugen sind an schlagartigen Geräuschen bei auslaufendem Motor nach Abstellen der Zündung erkennbar. In solchen Fällen muss normalerweise Kolben und Kolbenbolzen ersetzt werden. Nur bei einwandfreier Oberfläche lohnt es sich, den Kolbenbolzen auf Maßhaltigkeit zu prüfen, um ihn ggf. weiter zu verwenden. Seit Einführung der Einheitswelle für Kolbenbolzen wird ein Kolbenbolzen mit der Normaltoleranz

| 20 | 0 | mm |

| -0,004 |

und der Benennung A 20 x 13 x 60 L 1 verwendet. Die vorher übliche Farbkennzeichnung entfällt damit, jedoch können Kolbenbolzen der früheren Kennfarbe Weiß verwendet werden. Die Bohrungstoleranz im Kolben beträgt

| 20 | -0,007 | mm |

| -0,002 |

Arbeitsgänge:

- Kolbenausbau nach Abschnitt 2.3.3.

- Spiel der Kolbenbolzenlagerung im Pleuelauge prüfen.

- Spiel zwischen Kolbenbolzen und Kolbenauge prüfen: Kann das angegebene Kolbenbolzenspiel nicht mit Hilfe geeigneter Messgeräte ermittelt werden, so gilt, das Spiel ist dann richtig, wenn sich der mit Motorenöl eingeölte Kolbenbolzen leicht saugend in der Bohrung bewegen lässt. Ein Kippen darf nicht möglich sein! Wer sich eine Beurteilung nicht zutraut, sollte einen Fachmann zu Rate ziehen.

- Bei dieser Gelegenheit sollte auch das Radialspiel des Pleuelfußlagers auf der Kurbelwelle durch Auf- und Abbewegen der Pleuelstange bei festgehaltener Kurbelwelle geprüft werden. Ist ein solches Spiel festzustellen, muss die Kurbelwelle gewechselt werden (ggf. Fachmann zu Rate ziehen).

- Nach diesen Kontrollen folgen die Arbeitsgänge 7, 8 und prophylaktisch auch 9 aus Abschnitt 2.3.3.

- Ausgebaute Kolben beurteilen und ggf. neue Kolben einbauen. Vor dem Zusammenbau sind alle Teile sorgfältig zu reinigen.

- Zusammenbau des Motors nach Abschnitt 2.3.3.

Dabei ist nach der Kolbenmontage zu kontrollieren, ob die Kolben rechtwinklig zur Kurbelgehäusefläche, auf der die Zylinder aufgesetzt werden, angeordnet sind. Zur Beurteilung dient der Lichtspalt zwischen dem Kolben und einem Haarwinkel, der mit einem Schenkel auf dem Kurbelgehäuse steht. Sollte die Winkligkeit nicht gegeben sein, muss die Pleuelstange durch Biegen (z. B. mit zwei verstellbaren Schraubenschlüsseln oder Feilkloben) gerichtet werden. Dabei ist größte Vorsicht notwendig. Durch Gegenhalten am Pleuelfuß ist dafür zu sorgen, dass keine Schäden am Lager entstehen.

Beachte:

Keinesfalls versuchen, die auf der Kurbelwelle befindliche Pleuelstange durch Hammerschläge zu richten!

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.3.5. Fressstellen am Kolben und am Zylinder beseitigen

Falls es während des Fahrbetriebs zu einem Kolbenklemmer gekommen ist, empfiehlt es sich, die Zylinder abzuziehen und Kolben und Zylindergleitbahn zu kontrollieren. Stellt sich dabei heraus, dass nur leichte Fressstellen ohne Riefenbildung vorhanden sind, kann der Kolben weiter verwendet werden. Das gilt insbesondere dann, wenn die Kolbenringe voll funktionsfähig geblieben sind. Liegen tiefere Fressstellen vor und wurde Kolbenwerkstoff über die Kolbenringpartie geschoben, so muss der Kolben ausgewechselt werden. Leichte Fressstellen, die sich nicht über den ganzen Kolben erstrecken, können geglättet werden.

Arbeitsgänge:

- Demontage nach Abschn. 2.3.3.

- Kolbenringe abnehmen und derart kennzeichnen, dass jeder Ring wieder in die Nut eingesetzt werden kann, in der er vor der Demontage eingebaut war (Ober- und Unterseite nicht verwechseln).

- Kolbenringnuten reinigen. Dazu eignet sich ein gebrochener Kolbenring gleicher Abmessung, der an der Bruchstelle plan geschliffen und wie ein Schaber verwendet wird. Da er gut in die Kolbenringnut passt, können Verbrennungsrückstände entfernt werden, ohne dass es zu einer Verletzung der tragenden Flächen der Kolbenringnut kommt.

- Fressstellen vorsichtig mit einem Korundstein glätten. Der Korundstein wird durch wiederholtes Eintauchen in eine Kraftstoff-Öl-Mischung feucht gehalten! Schmirgelleinen soll für diese Arbeit nicht verwendet werden, damit die bearbeitete Stelle und die Rauhtiefe nicht größer als unbedingt notwendig werden.

- Kolben reinigen.

- Zylinder auf Riefen bzw. Leichtmetallauftragungen hin kontrollieren. Weist der Zylinder Riefen auf, muss er ausgeschliffen bzw. durch einen neuen ersetzt werden. Leichtmetallauftragungen lassen sich mit einem passend geschliffenen Schaber leicht entfernen. Dabei darf die Zylinderwand nicht beschädigt werden.

Zylinder und Kolbenringe, die Brandstellen (erkennbar durch meist gelbe Anlauffarbe) aufweisen, können meist wieder verwendet werden, falls die Brandstellen relativ klein sind.. - Zylinder sorgfältig reinigen. Ablagerungen in den, Ladungswechselkanälen beseitigen. Verbrennungsrückstände vom Kolbenboden mittels Hartholzschabers (nicht Metall) entfernen. Keine Werkzeuge zur Reinigung verwenden, die Riefen hinterlassen. Diese würden die weitere Ölkohleablagerung nur begünstigen. Etwaige Reste der Zylinderfußdichtung entfernen. Brennraum im Zylinderkopf mit Hartholzschaber reinigen und anschließend mit feinem Schmirgelleinen glätten.

- Zusammenbau nach Abschnitt 2.3.2.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.4. Motor vollständig zerlegen und zusammenbauen

Werkzeuge und Hilfsmittel:

Ring- oder Gabelschlüssel (SW 10, SW 13; 14, SW 17, SW 22, SW 36), Steckschlüssel (SW 13 bzw. 14, SW 17, SW 32, SW 36), Flachzange, Rundzange, Flachmeißel, mittlerer Hammer (400 g), Schraubendreher (drei verschiedene Größen), Drahtbürste, Drehmomentenschlüssel (s. Bild 14.21), Gummihammer, Behälter für Einzelteile, Dorn zum Ausdrücken des Kolbenbolzens (Bild 14.2), Einführdorn für Kolbenbolzen (Bild 14.3), verstellbare Reibahle für Kolbenbolzenbuchse (20 mm Dmr), Kolbenringzange (Bild 2.16) oder vier Blechstreifen, Kolbenringklemme (Bild 14.4), Ein- und Ausziehvorrichtung für Pleuelbuchsen (Bild 14.9) Holzgabel (Bild 14.5), Schwungradgegenhalter (Bild 14.7), Kontrollplatte zum Ausrichten der Zylinder (Bild 14.20), Motorengehäuseauflage für Oberteil (Bild 14.22), Aufnahme für Kurbelwelle (Bild 14.24), Montagehilfsvorrichtung (Winkelplatte) (Bild 15.33), 1 Satz neue Motordichtungen, neuen Kurbelwellendichtring, Ausgleichscheiben für das mittlere Kurbelwellenlager, Nitrolack (etwa 30 cm3), Schmierfett SWA 532, Putzlappen.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.4.1. Hilfsvorrichtung für Montagearbeiten

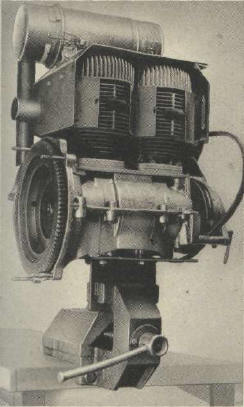

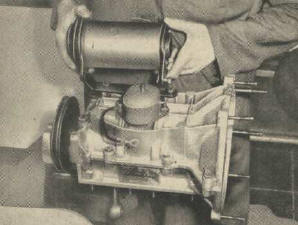

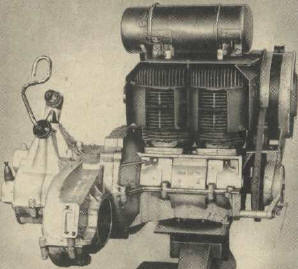

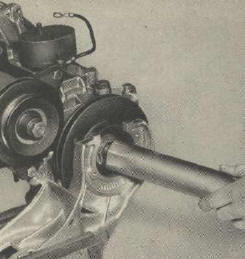

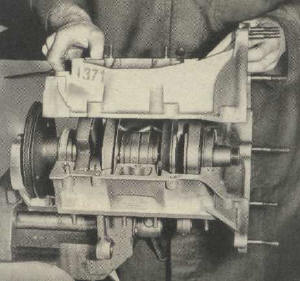

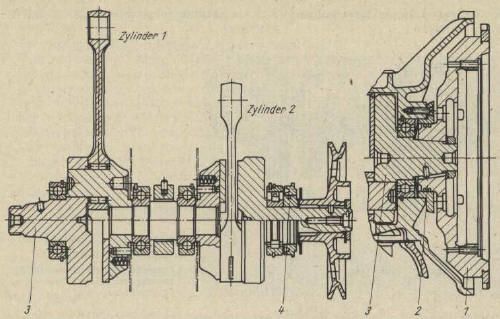

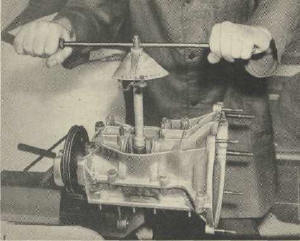

Für das Zerlegen und den Zusammenbau des Motors ist es günstig (aber nicht unbedingt erforderlich), wenn man sich einen Montageständer nach Bild 14.23 besorgen kann. Steht für diese Arbeiten eine Werkbank mit Schraubstock zur Verfügung, und das sollte normalerweise der Fall sein, kann man sich mit der im Bild 15.33 gezeigten Winkelplatte eine erhebliche Arbeitserleichterung verschaffen. Diese Winkelplatte ist so gebohrt, dass sie sich mit den für die Lichtmaschinenhalterung und das Motorlager (Rundlager) vorgesehenen Schrauben an das Kurbelgehäuseunterteil befestigen lässt (Bild 2.28). Damit kann der Motor-Getriebe-Block auf einfache Weise sowohl horizontal (Bild 2.28) als auch vertikal (Bild 2.29) eingespannt und demontiert bzw. montiert werden. Diese einfache Hilfsvorrichtung lässt sich schnell und leicht anfertigen. Sie erleichtert die Arbeit und hilft Unfälle zu vermeiden.

| Bild 2.29. Motor mit Winkelplatte stehend eingespannt Bild 2.28. Motor mit der nach Bild 15.33 gefertigten Winkelplatte liegend eingespannt |  |

|

Meinungen zum Thema (1)

02.3.4.2. Motor zerlegen

Arbeitsgänge:

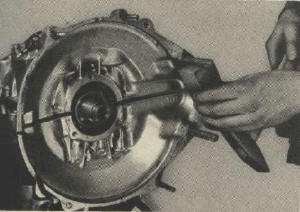

- Motorlager, Lichtmaschine und Lichtmaschinenhalter auf der Kurbelgehäuseunterseite abschrauben (Bild 2.30).

- Winkelplatte anstelle von Lichtmaschinenhalter und Motorlager anschrauben (Bild 2.28).

- Winkelplatte mit Motor-Getriebe-Block nach Bild 2.31 in den Schraubstock spannen.

- Getriebe vom Motor nach Abschnitt 3.3.2. trennen.

- Kupplung nach Abschnitt 3.3.2. ausbauen.

- Kühlluftgehäuse und Axiallüfter demontieren (s. S. 67).

- Vergaser entsprechend S. 77 ausbauen.

- Zylinder und Kolben nach Abschnitt 2.3-3. demontieren.

- Schutzkappe vom Unterbrechergehäuse abnehmen.

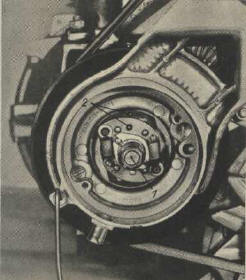

- Nach Bild 2.32 Kabelsteckverbindungen von den Kondensatoren (Pos. 4) abziehen, Befestigungsschrauben (Pos. 1) der Unterbrechergrundplatte lösen (Schraubendreher), Unterbrechergrundplatte abnehmen.

- Soweit noch vorhanden. Schraube der Unterbrechergehäuseabstützung herausschrauben, Distanzrohr und Keilriemen abnehmen.

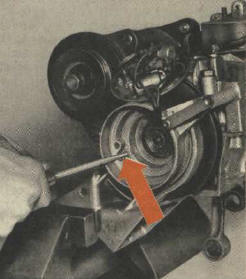

- Schraube der Unterbrechernockenbefestigung (Bild 2.33) abschrauben und kompletten Fliehkraftversteller herausziehen.

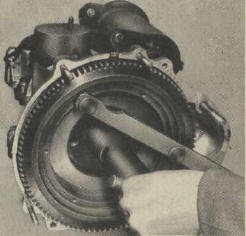

- Senkschrauben der Unterbrechergehäusebefestigung herausschrauben (Bild 2.34) und Unterbrechergehäuse abnehmen.

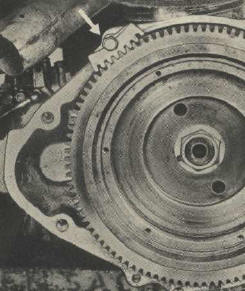

- Befestigungsmutter der Keilriemenscheibe und des Schwungrades entsichern (Bild 2.35).

- Schwungradgegenhalter (handelsübliches Spezialwerkzeug nach Bild 14.7) wie im Bild 2.36 gezeigt anschrauben. Als Schwungradgegenhalter eignet sich auch ein aus einem alten Zahnkranz herausgearbeitetes Zahnsegmentstück von etwa 35 mm Länge oder ein' aus Flachstahl 22 x 10 nach Bild 15.32 angefertigtes Segment. Dieses wird mit einer Schraube M 8 x 25 in eine der oberen Gewindebohrungen des Kurbelgehäuses geschraubt (Bild 2.37).

Beachte:- Schraube des selbst gefertigten Schwungradgegenhalters nicht in die tolerierte Passstiftbohrung stecken.

- Bei Kurbelgehäusen, die poch mit Stiftschrauben ausgerüstet sind, wird der Schwungradgegenhalter nur auf eine der oberen Stiftschrauben aufgesteckt.

- Befestigungsmutter des Schwungrades mit Ring- oder Steckschlüssel unter Beachtung des Anschraubmomentes von 140 N • m (14,3 kp • m) abschrauben (Bild 2.36).

- Befestigungsmutter der Keilriemenscheibe abschrauben (Bild 2.38), dabei Kurbelwelle bzw. Keilriemenscheibe gegen Verdrehen sichern.

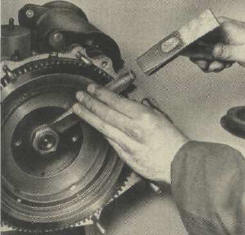

- Schwungrad mit Abzieher (Bild 14.6) abziehen. Scheibenfeder (halbe Scheibe) mit einer Zange aus den Kegelzapfen herausziehen und sorgfältig aufbewahren. Falls kein Abzieher vorhanden ist, kann das Schwungrad behelfsmäßig mit zwei Schrauben M 14 x 1,5 x 80 abgedrückt werden. Um Schäden zu vermeiden, sind dabei beide Schrauben sehr sorgfältig und gleichmäßig anzuziehen.

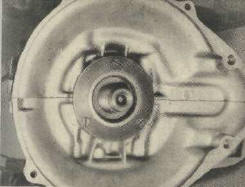

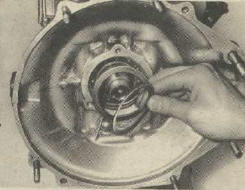

- Lagerabschlussdeckel (Bild 2.39) auf der Schwungradseite, der gleichzeitig Dichtringhalter ist, abschrauben (drei Senkschrauben), zwei Tellerfedern herausnehmen (Bild 2.40) und deren Einbauweise notieren.

- Sechs Schrauben (SW 17), die Kurbelgehäuseoberteil und -unterteil verbinden, mittels Steck-, Ring- oder Gabelschlüssels herausschrauben.

Für diesen Arbeitsgang kann man die Winkelplatte (Bild 15.33) mit angeschraubtem Motor gemäß Bild 2.28 auch so in den Schraubstock einspannen, dass der Motor in eine horizontale Lage kommt. - Kurbelgehäuse aus dem Schraubstock herausnehmen und auf Motorgehäuseauflage (Bild 14.22) ablegen.

Falls eine Motorgehäuseauflage nicht zur Verfügung steht, kann das Kurbelgehäuseoberteil nach Bild 2.42 in den Schraubstock eingespannt werden. Dabei ist große Vorsicht notwendig, um das Gehäuse nicht zu beschädigen. - Die restlichen Gehäuseschrauben (sechs Schrauben SW 13 bzw. 14) herausschrauben. Kurbelgehäuseunterteil (liegt oben) durch leichte Schläge mit einem Gummihammer oder unter Verwendung eines Holzstücks aus den Passstiften lösen und abnehmen (Bilder 2.41 und 2.42). Um das Abnehmen zu erleichtern, kann man ggf. die Passstifte etwas zurückschlagen-.

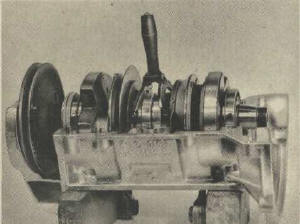

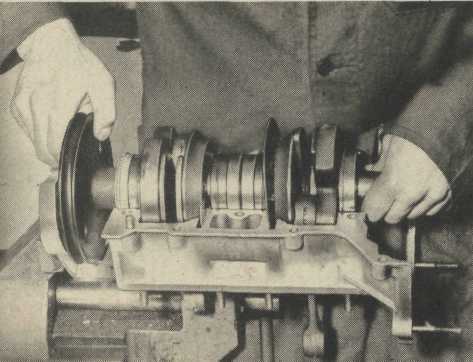

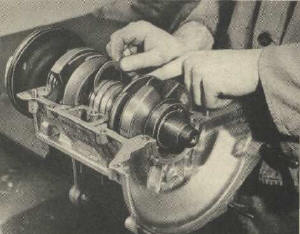

- Die Kurbelwelle liegt nach Arbeitsgang 22 im Kurbelgehäuseoberteil. Flachschiebergabel einsetzen (Bild 2.43), denn die in den Kurbelwangen eingesetzten Druckfedern dürfen beim Herausheben der Kurbelwelle nicht weg springen. Steht keine Flachschiebergabel zur Verfügung, ist beim Herausheben der Kurbelwelle (Bild 2.44) auf die Flachschieber besonders zu achten. Sie dürfen sich von der Kurbelwelle nicht zu weit entfernen, damit die Druckfedern nicht aus den Kurbelwangen herausspringen und möglicherweise verloren gehen können.

Günstig ist es, wenn die Flachschieber durch eine zweite Person gehalten werden. - Kurbelwelle in der Aufnahme (Bild 14.24) oder - falls diese nicht vorhanden ist - auf sauberer Unterlage ablegen. Dabei dürfen die Flachschieber nicht beschädigt werden!

- Flachschieber und Druckfedern für die Flachschieber abnehmen.

Seit Oktober 1970 wird ein einheitlicher Flachschieber für beide Zylinder verwendet. Dieser Flachschieber unterscheidet sich von der alten Ausführung durch eine etwa 15 mm (30°) lange Abschrägung anstelle des Radius zwischen innerem Durchmesser und Steuerkante. Beim Einbau dieser Flachschieber ist lediglich darauf zu achten, dass die Abschrägung stets in Drehrichtung zeigt.

Die Flachschieber der alten Ausführung sind außerdem noch mit einem Drehrichtungspfeil gekennzeichnet.

Die Markierung für Zylinder 1 liegt in Richtung Schwungrad, die für Zylinder 2 in Richtung Riemenscheibe. Sollte die Markierung durch Ölkohleansatz nicht erkennbar sein, sind die Flachschieber vor dem Herausnehmen entsprechend zu kennzeichnen. - Dichtflächen am Gehäuse und an den Sitzflächen der Kurbelwellenlager sorgfältig reinigen. Flächen nicht verletzen.

- Keilriemenscheibe mit einem Abzieher (Bild 14.14) abziehen (Bild 2.45), Scheibenfedern aus ihrer Nut herausnehmen und aufbewahren.

Beachte:

Vor Abziehen der Keilriemenscheibe Arretierungsstift für die Fliehkraftversteller aus der Kurbelwelle herausschlagen (Dorn, Hammer) oder herausziehen (Zange).

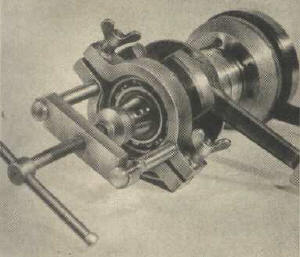

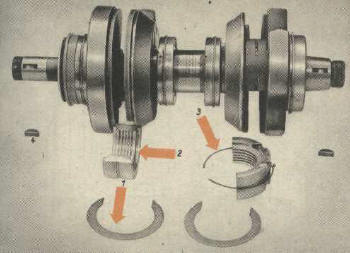

Muss das Rillenkugellager auf der Schwungradseite (das sog. Festlager der Kurbelwelle) gewechselt werden, ist wie folgt zu verfahren: - Sprengring des Rillenkugellagers abnehmen (Bild 2/46).

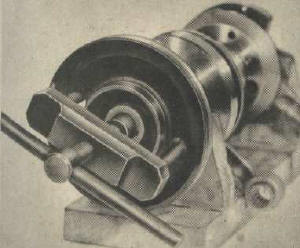

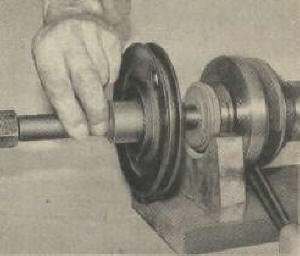

- Rillenkugellager mit Abzieher (Bild 14.19) abziehen (Bild 2.47).

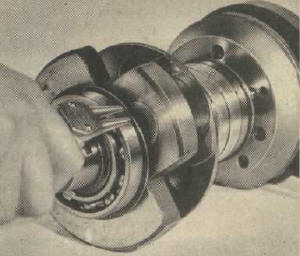

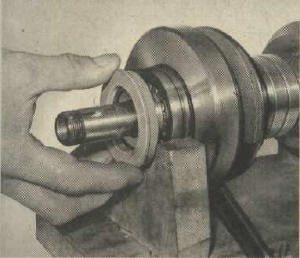

Das Auswechseln eines Rillenkugellagers ist nur schwungradseitig möglich und auch nur dann vorzunehmen, wenn alle anderen Lager hoch vollkommen in Ordnung sind. Beim Auswechseln gleichen Lagertyp verwenden. Das Rillenkugellager 6009 NC und das Sonderlager 01 40 10 sind untereinander nicht austauschbar! - Rillenkugellager im Ölbad auf 90 bis 100 °C erwärmen.

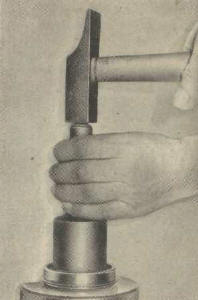

- Lager auf die Kurbelwelle aufsetzen und mit Aufdrückdorn (Bild 14.18) auf den Lagersitz schlagen (Bild 2.48). Dabei ist auf die Lage der Sprengringnut im Rillenkugellager zur Nut der Kurbelwelle zu achten.

Beachte:

Aufschlagen des Rillenkugellagers nur unter Gegenhalten am benachbarten Hubzapfen vornehmen, um Verformung der Kurbelwelle zu vermeiden! - Sprengring mit Ringzange einsetzen.

| Bild 2.30. Lichtmaschinen- und Motorlagerung |

| Bild 2.31. Triebwerkblock mit Winkelplatte für Demontagearbeiten eingespannt |

| Bild 2.32. Unterbrechergrundplatte 1 Befestigungsschrauben; 2 Unterbrecher für Zylinder 1; 3 Unterbrecher für Zylinder 2; 4 Kondensator mit Steckverbindung für Unterbrecherleitung |

|

Bild 2.33. Fliehkraftversteller mit Nocken |

|

Bild 2.34. Befestigung des Unterbrechergehäuses lösen |

|

Bild 2.35. Schwungradmutter entsichern |

|

Bild 2.36. Schwungradmutter abschrauben, Schwungrad mit Gegenhalter nach Bild 14.7 arretiert |

|

Bild 2.37. Schwungrad mit angeschraubtem Eigenbau-Gegenhalter arretiert (Zahnkranzsegment) |

|

Bild 2.38. Keilriemenscheibe abschrauben |

|

Bild 2.39. Lagerabschlussdeckel |

|

Bild 2.40. Tellerfeder abnehmen |

| Bild 2.41. Kurbelgehäuse trennen |

| Bild 2.42. Kurbelgehäuse-Unterteil abnehmen |

| Bild 2.43. Flachschiebergabel einsetzen (Bild 14.1) |

| Bild 2.44. Kurbelwelle herausheben |

| Bild 2.45. Keilriemenscheibe mit Abzieher nach Bild 14.14 abziehen |

| Bild 2.46. Sprengring abnehmen |

| Bild 2.47. Kugellager mit Abzieher nach Bild 14.19 abziehen |

| Bild 2.48. Kugellager auf die Kurbelwelle aufschlagen |

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.4.3. Prüfen der Teile und Hinweise für den Austausch

Kurbelgehäuse

Bei Gehäusebruch, beschädigten Lagersitzen oder Dichtflächen ist ein neues Kurbelgehäuse erforderlich. Nur in Ausnahmefällen (z. B. bei Schäden im Ausland) kann man versuchen, das Gehäuse evtl. mit Unterstützung einer Werkstatt zu reparieren. Bei kleinen Dichtflächenschäden ist ggf. Hilfe nach S. 63, Arbeitsgang 9, möglich.

Flachschieber

Flachschieber sind auszutauschen

- bei Verschleiß in den Arretierungsbohrungen (normalerweise nicht schweißbar)

- falls die Flachschieber bei Montagearbeiten beschädigt wurden

- falls während des Betriebs sichtbarer Verschleiß aufgetreten ist.

Sofern nur die Flachschieber ausgewechselt werden müssen, kann nach dem Arbeitsgang 22 auf das Herausnehmen der Kurbelwelle verzichtet werden. Durch Drehen der Kurbelwelle im Kurbelgehäuseoberteil werden die Flachschieber zugänglich. Sie können nach Anheben der Kurbelwelle um etwa 25 mm von den Hubzapfenscheiben nach der Seite abgezogen werden. Es ist darauf zu achten, dass die Druckfedern nicht in das Kurbelgehäuse fallen.

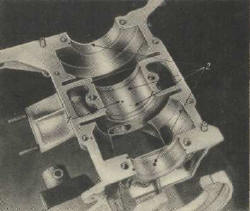

Ist die Kurbelwelle nach Arbeitsgang 23 ausgebaut, können die Flachschieber so abgenommen werden, wie das im Bild 2.49 dargestellt ist. Bild 2.50 zeigt eine Kurbelwelle mit ausgebautem Mittellagerdichtring. Beim Einbau sind die Hinweise zu den Arbeitsgängen 25 und 26 auf S. 57 zu beachten.

Bild 2.49. Flachschieber von der Kurbelwange abnehmen

Bild 2.50. Kurbelwelle mit ausgebautem Mittellager

1 Ausgleichscheibe (Hufeisenscheibe); 2 Mittellagerdichtring; 3 Dichtringfeder; 4 Scheibenfeder

Dichtring

Ist der Dichtring auszuwechseln, kommt man ohne besondere Hilfsmittel aus. Es ist zweckmäßig, den Dichtring auf eine zu einer Hülse zusammengerollte Pappe aufzuschieben, um ein Herausspringen der Dichtringfeder zu vermeiden. Für das Einsetzen neuer Dichtringe ist Arbeitsgang 1 auf S. 61 zu beachten.

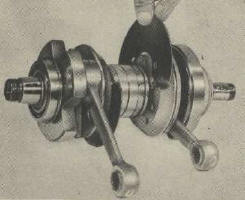

Kurbelwelle

Die Kurbelwelle ist auszutauschen bei anomalem Spiel des Pleuellagers (ggf. Fachmann um Rat fragen) und bei Lagerschäden.

Wird eine neue oder regenerierte (die preisgünstiger als eine neue ist) Kurbelwelle eingebaut, so ist die Demontage bis einschließlich Arbeitsgang 27 erforderlich. Kurbelwellen werden mit Lagern, Dichtring und Schleuderscheibe geliefert (Bild 2.51). In gleichem Zustand ist auch die schadhafte Kurbelwelle zur Regenerierung abzugeben. Die Regenerierung erfolgt im Aufarbeitungsbetrieb.

Im Januar 1985 erfolgte im Rahmen der Weiterentwicklung des Motors P 65/66 die Umstellung der Kurbelwellenabdichtung von Radialwellendichtringen in Kolbenringabdichtungen und ungeteilte Mittellager. Seit diesem Zeitraum werden auch die Ersatz- und regenerierten Kurbelwellen unterbrecherseitig mit Kolbenringabdichtung, ungeteiltem Mittellager und mit Nadellagerung für den Kolbenbolzen ausgeliefert (Bild 2.51). Soll eine solche Kurbelwelle als Ersatz für die alte Ausführung eingebaut werden, so ist eine Nacharbeit des Kurbelgehäuseoberteiles und der Keilriemenscheibe wie folgt vorzunehmen:

- Kurbelgehäuseoberteil

Genau in der Mitte des Mittellagers ist ein Loch 5,3 mm Dmr., 6+0-5mm tief, 0,5 mm angefast, zu bohren. Diese Bohrung dient zur Fixierung des Stiftes im Mittellager der Kurbelwelle. - Keilriemenscheibe

Die Keilriemenscheibe ist an der Nabenstirnseite um 2 mm schlagfrei abzudrehen und unter 45° etwa 2 mm anzufasen. Das Kontrollmaß nach der Nacharbeit beträgt 36,1 t^l mm, gemessen von Mitte Keilriemenscheibe bis zur Nabenstirnseite. Schwungradseitig sind keine Veränderungen erforderlich, t). h., hier wird wie bisher der Radialwellendichtring verwendet.

Bild 2.51. Kurbelwelle mit Kolbenringabdichtung

1 Schwungrad; 2 Kolbenringabdichtung auf der Schwungradseite; 3 Kurbelwelle; 4 Kolbenringabdichtung auf der Riemenscheibenseite

Hinweise zum Motor:

- Der Einbau eines 26-PS-Motors in die Fahrzeugtypen P 50, P 50/1 und P 50/2 ist unter Verwendung eines Synchrongetriebes mit entsprechendem Hilfsrahmen und neuer Radantriebe möglich.

- In Fahrzeuge (P 60 und P 601), die bereits mit Synchrongetriebe ausgerüstet sind, kann der 26-PS-Motor ohne weiteres eingebaut werden.

- 23-PS-Motoren (Typ 60/61) können bei der Instandsetzung auf 26 PS umgerüstet werden (Kurbelwelle, Zylinder, Kolben, Zylinderköpfe, Abgasanlage).

- Eine Kurbelwelle aus der jetzigen Fertigung für den 26-PS-Motor kann nicht für einen Motor mit unsynchronisiertem Getriebe verwendet werden, da diese keine Bohrung für die Nadellageraufnahme der Antriebswelle des unsynchronisierten Getriebes hat.

- Beim Einbau einer neuen Kurbelwelle in einen Motor bis zur Motornummer 60-157311 ist bedingt durch den größeren Pleueldurchmesser (49 mm) das Kurbelgehäuse am Pleueldurchgang von 122 mm auf 123,5 + 0,5 mm nachzuarbeiten. Für diese Nacharbeit steht den Vertragswerkstätten ein entsprechendes Werkzeug zur Verfügung.

- Motoren der Baumuster P 63/64 aus der Fertigung vor November 1976 können auf Abgaskrümmerheizung umgerüstet werden. Für den Umbau werden folgende Teile benötigt:

- ein ummantelter Abgaskrümmer

- ein Kühlluftgehäuse mit Luftaustrittsöffnung für die Krümmerheizung

- ein Stück Gummischlauch 44 x 80

- ein Heizungsgeräuschdämpfer mit Eingangsstutzen für das Kopexrohr

- ein Stück Kopexrohr 48 x 300.

Die als Ersatzteil gehandelten Kühlluftgehäuse sind bereits mit der Luftaustrittsöffnung für die Krümmerheizung versehen. Wird ein solches Kühlluftgehäuse jedoch für einen Motor ohne Krümmerheizung verwendet, muss diese Öffnung unbedingt mit einem Stopfen (als Ersatzteil erhältlich) verschlossen werden.

Nach Unfällen (insbesondere nach Auffahrunfällen), bei denen Motorschäden entstanden sind, ist aus Sicherheitsgründen der ummantelte Abgaskrümmer auszuwechseln.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

02.3.4.4. Motor zusammenbauen

Wurde der Motor vollständig zerlegt, beginnt man die Montagearbeiten an der Kurbelwelle und bereitet das Kurbelgehäuseoberteil zum Einlegen der Kurbelwelle vor.

Arbeitsgänge:

- Radialwellendichtring auf der Unterbrecherseite der Kurbelwelle mit Montagehülse (Bild 14.16) aufschieben. Die Kegelform erlaubt eine gleichmäßige Aufweitung (Bild 2.52) der Dichtlippe und gewährleistet, dass diese nicht beschädigt wird. (Als Ersatz für die Montagehülse kann eine Papprolle verwendet werden).

Bei Motoren mit Kolbenringabdichtung entfällt dieser Arbeitsgang. Dafür sind die Außendurchmesser des Mittellager- und unterbrecherseitigen Dichtringes zur Sicherung der Dichtwirkung leicht (etwa 5 mm breit) mit Michaleard-2-Komponenten-Glanzlack Nr. 10/15 einzustreichen.

Vor dem Einsetzen der Dichtringe ist deren Lauffläche mit Molybdändisulfitpaste einzustreichen. Ersatzweise kann man dafür Motorenöl verwenden. - Schleuderscheibe montieren

Beachte:

Schleuderscheibe nicht seitenverkehrt montieren. - Scheibenfeder einsetzen und Keilriemenscheibe mit Hilfe eines Schlagdorns (Bild 14.15) aufschlagen (Bild 2.53). Ersatzweise kann man ein Stück Rohr mit dem erforderlichen Innendurchmesser verwenden.

Die Kurbelwelle befindet sich bei diesem Arbeitsgang zweckmäßigerweise in der Aufnahme gemäß Bild 14.24. - Im Dichtring für die Mittellager sind außer dem am Umfang in radialer Richtung angebrachten Arretierungsstift zwei weitere Zylinderstifte an den Planseiten angeordnet. Letztere sind in die entsprechenden Aussparungen der Rollenlageraußenringe einzuführen.

- Druckfedern für die Flachschieber in die Hubscheiben einsetzen und Flachschieber entsprechend der Markierung auf die •Mitnehmerbolzen aufschieben. Falls die Flachschieber noch - wie das früher üblich war - für Zylinder 1 und 2 gesondert mit einem Pfeil in Drehrichtung versehen sind, müssen die Hinweise zu Arbeitsgang 25 auf S. 56/57 beachtet werden. Falls die Flachschiebergabel nach Bild 14.1 nicht zur Verfügung steht, kann man die Montage erleichtern, wenn die Druckfedern dick mit Fett bestrichen werden. Dadurch bleiben sie dann in der Bohrung der Hubscheibe haften.

Durch eine zweite Person Flachschieber gegenhalten. Wenn vorhanden, sollte die Flachschiebergabel jedoch unbedingt eingesetzt werden.

Bild 2.52. Radialwellendichtring aufschieben

Bild 2.53. Keilriemenscheibe mit Dorn nach Bild 14.15 aufschlagen

Bild 2.54. Bohrungen im Kurbelgehäuseoberteil

1 Bohrung für Arretierungsstift des Mittellagerdichtrings;

2 Schmierbohrungen (nur bis Juni 1975 vorhanden)

Bild 2.55. Ausgleichscheiben für Mittellager einbauen

Bild 2.56. Kurbelgehäuse mittels Drehmomentenschlüssels zusammenschrauben

- Kurbelgehäuseteile reinigen. Die Dichtflächen und die Auflageflächen der Lagerringe sind sorgfältig mit Nitroverdünnung zu säubern.

Keine Hilfsmittel verwenden, die die Dichtflächen beschädigen könnten! Vergaserflansch mit Haarlineal auf Verzug prüfen und - falls nötig - nacharbeiten. Gewindebohrungen im Kurbelgehäuseoberteil kontrollieren und ggf. mit einem Gewindebohrer nachschneiden. Späne ausblasen. - Kurbelwelle in das Kurbelgehäuseoberteil einlegen. Dabei sind zuerst die Pleuelstangen, dann die Zylinderstifte im Dichtring für das Mittellager und im Rollenlageraußenring (Unterbrecherseite) in die entsprechende Bohrung des Kurbelgehäuseoberteils bzw. Ansenkung (Bild 2.54) einzuführen.

- Etwa vorhandenes Axialspiel zwischen dem Mittellagerdichtring und den benachbarten Rollenlagerringen ist durch beiderseitiges Beilegen von hufeisenförmigen Ausgleichscheiben (Bild 2.55) zu beseitigen. Diese Ausgleichscheiben sind im Bild 2.50 abgebildet. Sie bestehen aus Hartpapier und werden in den Dicken 0,5 mm, 0,3 mm und 0,5 mm geliefert.

- Dichtfläche der Gehäusehälften sowie die Lagersitze dünn mit Dichtmasse oder farblosem Nitrolack bestreichen.

Das Dichtmittel nur in der Mitte der Fläche auftragen, damit es beim anschließenden Zusammenschrauben der Kurbelgehäuseteile nicht aus den Dichtflächen herausgedrückt wird. Es könnten sonst durch ausgehärtetes Dichtmittel Schäden an den Flachschiebern entstehen oder die Einlasskanalabdichtung ungünstig beeinflusst werden. War vor der Demontage des Kurbelgehäuses dieses undicht (erkennbar an ausgetretenem Öl), so kann an dieser Stelle die Dichtfläche verzogen oder beschädigt sein. Durch Beilegen eines dünnen Nähfadens von entsprechender Länge kann die Abdichtung erreicht werden. - Kurbelgehäuseunterteil aufsetzen.

Vorher die Kurbelwelle so drehen, dass die Flachschieber nicht von ihren Mitnehmerstiften gedrückt werden können.

Flachschieber und Federn nochmals auf richtigen Sitz prüfen! Schrauben mit Öl benetzen und gemäß Anzugsplan (Bild 2.21) mit Drehmomentenschlüssel anziehen (Bild 2.56).-Die Anzugsmomente betragen nach Tafel 6 für Schrauben mit Gewinde.M10.34 N • m, mit Gewinde M8 20 N • m. - Kurbelgehäuse mittels Winkelplatte (Bild 2.29) vertikal einspannen.

- Tellerfedern so einsetzen, wie sie gemäß Bild 2.40 abgenommen wurden, das heißt, die Schultern an den Bohrungsdurchmessern müssen sich berühren.

Abschlussdeckel mit Dichtring an der Schwungradseite montieren, Kurbelwellen mit Kolbenringabdichtung (Bild 2.50) sind ohne diesen Dichtring. - Kegelflächen der Kurbelwelle und des Schwungrades reinigen. Bei Kolbenringabdichtung Kolbenringe mit Öl (MZ 22) - Kolbenringstoß um 180° versetzt - in das Schwungrad einsetzen. Scheibenfeder bzw. Kerbstift einbauen, Schwungrad mit neuem Sicherungsblech aufstecken, Mutter festziehen (Anschraubmoment = 140 N • m) und sichern.

Bei Kolbenringabdichtung sind die Gewindebohrungen für das Abziehen im Schwungrad mit je einer Verschlussscheibe 16 TGL 0-470 zu verschließen. - Arretierungsstift für Fliehkraftversteller in die Kurbelwelle eindrücken (Bild 2.57).

- Sicherungsblech und Mutter an Keilriemenscheibe montieren; Mutter festziehen und sichern.

- Unterbrechergehäuse aufstecken (notfalls mit kleinem Hammer leicht anklopfen) und festschrauben.

Unterbrechernocken aufstecken. Der Nocken muss so auf den Fliehkraftversteller aufgesteckt werden, dass die auf der Stirnseite eingeschlagene Markierung 0 mit der Markierung auf dem Träger des Fliehkraftverstellers 0 übereinstimmt. Arretierung (Bild 2.57) beachten. - Unterbrecherplatte montieren und Leitungen aufstecken.

- Kolben und Zylinder nach Abschnitt 2.3.3. montieren. Selbstverständlich sind auch diese Teile vorher sorgfältig zu reinigen, wobei für die Reinigung der Kolbenringnuten die Hinweise auf S. 49 besonders zu berücksichtigen sind.

Beachte:

Ausrichten der Zylinder gemäß Bild 2.20 nicht vergessen! - Zylinderköpfe aufsetzen und Muttern über Kreuz mit Drehmomentenschlüssel anschrauben (Bild 2:58). Dabei Anzugsplan (Bild 2.21) und Anzugsmomente (Tafel 2.4) einhalten.

- Kontrollplatte (Bild 2.20) entfernen, Auspuffkrümmer zusammen mit neuen Dichtungen aufstecken und anschrauben.

- Wenn noch vorhanden, Abstandrohr und Schraube am Unterbrechergehäuse montieren.

Beachte:

Keilriemen vorher einlegen! - In dem nach Arbeitsgang 22 erreichten Montagezustand ist es möglich, die Zündung (nach Abschnitt 2.7.) voreinzustellen. Dazu ist es nötig, den Minuspol der Batterie mit Masse (z.B. Kurbelgehäuse) und den Pluspol der Batterie mit dem einzustellenden Unterbrecher zu verbinden. Die endgültige Zündeinstellung muss jedoch nach Einbau des Motors in das Fahrzeug vorgenommen werden (Keilriemen richtig gespannt!).

- Vergaser mit neuer Flanschdichtung anbauen. Lufteinlassstutzen mit Putzlappen abdecken.

Abschnitt 2.5. beachten! - Axialgebläse und Kühlluftgehäuse entsprechend S. 67 montieren.

- Falls an Kupplung oder Getriebe keine Reparaturen erforderlich sind, erfolgt der Anbau dieser Teile nach Abschnitt 3.3.2.

Bild 2.57. Lage des Arretierungsstiftes für den Fliehkraftversteller im Kurbelzapfen

Bild 2.58. Zylinderkopfmuttern mit Drehmomentenschlüssel anziehen - Winkelplatte abschrauben, Motorlager, Lichtmaschinenhalter und Lichtmaschine montieren. Keilriemen spannen.

Beachte:

Muttern für Lichtmaschinenhalterung gemäß Tafel 2.4 mit einem Anzugsmoment von 19,6 N • m anziehen (Drehmomentenschlüssel).

Falls lediglich die Flachdrehschieber auszuwechseln sind, wird natürlich nicht der gesamte Motor zerlegt, sondern nur das Kurbelgehäuseunterteil abgenommen. Die Kurbelwelle wird dann so gedreht, dass die Flachdrehschieber von den Hubzapfenscheiben seitlich abgenommen werden können.

Ein beschädigtes Gewinde M 10 im Zylinder kann zur Weiterverwendung des Zylinders und zur ordnungsgemäßen Montage des Zylinderkopfes in Gewinde M 12 x 1,5 nachgearbeitet werden.

Die Befestigung des Zylinderkopfes erfolgt dann mit einer Schraube M 12 x 1,5 x 50 TGL 0-931 - 8,8. Dabei ist aber unbedingt zu beachten, dass das für M 10 vorgesehene Anschraubmoment 40 N • m beibehalten wird, um ein unzulässiges Verformen des Zylinders zu vermeiden.

Tafel 2.4. Anschraubmomente

| Benennung | Gewinde | Werkstoffgüte | Anschraubmoment | ||||

| N • m | kp • m | ||||||

| Motor/Getriebe | |||||||

| Befestigungsschrauben für | M 10 | 8,8 | 34,3 | 3,5 | |||

| Kurbelgehäusehälften | M 8 | 8,8 | 19,6 | 2,0 | |||

| Zylinderfußmuttern | M 8 | 8,8 | 22,5 | 2,3 | |||

| Zylinderkopf schrauben | M 10 | 8,8 | 41,2 | 4,2 | |||

| Schwungradmutter | M 28x1,5 | 98,1+39,2 | 10,0+4 | ||||

| Mutter der Keilriemenscheibe | M 24x1,5 | 44,1+ 9,8 | 4,5+1 | ||||

| Befestigungsschraube für Unterbrechernocken | M 8 | 5,8 | 11,8 | 1,2 | |||

| Befestigungsschraube für Spannband | M 6 | 8,8 | 7,8 | 0,8 | |||

| Befestigungsmutter für Lüftergehäuse | 9,8+4 | 1,0 + 0,4 | |||||

| Schrauben für Lichtmaschinen-Halter | M 8 | 8,8 | 19,6 | 2,0 | |||

| Befestigungsschrauben für Vorschalldämpfer | M 10 | 8,8 | 14,7 |

| |||

| Befestigungsschrauben für Getriebegehäusehälften | M 8 | 8,8 | 22,5-8 | 2,3-0,8 | |||

| Hilfsrahmen | |||||||

| Befestigungsschrauben Hilfsrahmen/Karosserie | M 10 | 10,9 | 50...90 | 5,0...9,0 | |||

| Befestigungsschrauben für Lenkerarme | CM 12x1,5 | 8,8 | 49...54 | 5,0...5,5 | |||

| Befestigungsmuttern für Motoraufhängung Oval- und Rundlager) | M 8 | 8,8 | 22,6...24,5 | 2,3...2,5 | |||

| Lenkstock | |||||||

| Befestigungsschrauben Lenkstock/Hilfsrahmen | M 10 | 8,8 | 40...60 | 4,0...6,0 | |||

| Flachmutter für Lenkstockhebel | M 14x1,5 | 80 | 49...59 | 5,0. ..6,0 | |||

| Machmutter für Spurstangenhebel (Schwenklager) | M 14x1,5 | 80 | 68,7...78,5 | 7,0...8,0 | |||

| Kronenmuttern an Spurstangenköpfen | M 10x1 | 34,3...39,2 | 3,5...4 | ||||

| Flanschbefestigungsschrauben (für Exzenterbuchse) | M 6 | 8,8 | 7,0...11,5 | 0,7...1,2 | |||

| Vorderachse | |||||||

| Befestigungsschrauben | M 14 | 10,9 | 49 | 5,0 | |||

| Federgabel/Vorderfeder | |||||||

| Mutter am Bolzen für | |||||||

| Lenkerarmbefestigung | M 10 | 60 | 73,6 . | 7,5 | |||

| Flachmutter für Federgabel | M 12x1,5 | 80 | 49...59 | 5...6 | |||

| Kronenmutter für Laufbolzen | M 14x1,5 | 60 | 49...73,6 | 5...7,5 | |||

| Hinterachse | |||||||

| Befestigungsschrauben für Dreiecklenker (Lagerschalen) | M 12x1,5 | 10,9 | 98...127,5 | 10...13 | |||

| Befestigungsschrauben für Schwingungsdämpferbock auf dem Dreiecklenker | M 8 | 8,8 | 24,5...29,4 | 2,5...3 . | |||

| Befestigungsschraube Federbein am Dreiecklenker | M 12 | 10,9 | 98...127 | 10...13 | |||

| Federn/Schwingungsdämpfer | |||||||

| Befestigungsschrauben für Vorder- und Hinterfeder | M 12 | 10,9 | 78,5..:88,3 | 8...9 | |||

| Befestigungsschrauben für Schwingungsdämpfer an der Vorderachse bzw. am Dreiecklenker | M 12x1,5 | 10,9 | 68,7 | 7,0 | |||

| Muttern der obersten Schwingungsdämpferbefestigung (vorn und hinten) | M 8 | 60 | 10...20 | 1...2 | |||

| Fußhebelwerk | |||||||

| Befestigungsschrauben für Befestigung an der Stirnwand (Karosserie) | M 10 | 8,8 | 22,6...26,5 | 2,3...2,7 | |||

| Bremsen | |||||||

| Überwurfschrauben der Bremsleitungen | M 10x1 | 12 + 3 | 1,2 + 0,3 | ||||

| Vergaser | |||||||

| Hohlschraube | M 12X1,5 | 5,8 | 20±1 | 2 ± 0,1 | |||

| Achsen | |||||||

| Achsmuttern | M 24x1,5 | 80 | 157...196 | 16...20 | |||

| Radmuttern | M 12x1,5 | 80 | 63,8...73,6 | 6,5...7,5 | |||

Meinungen zum Thema (3)

- 2009-06-11 18:30:11

Sehr gut: - Flachschieber Beim Einbau dieser Flachschieber ist lediglich darauf zu achten, dass die Abschrägung stets in Drehrichtung zeigt.

danke! - 2010-02-21 19:46:30

danke für den hinweis mit der abschrägung. - 2012-09-23 14:53:23

Tolle Sache so eine Flachschiebergabel wenn man doch mal eine in natura sehen könnte und nicht als Zeichnung auch am Objekt so könnt man sich mal ein Bild davon machen auch eine genaue Zeichnung fü einen Nachbau wär gut.

gerne ein vorbild zum eigenbau fur dieses montage platte